4.14.03 Fliehkraft-Zündversteller

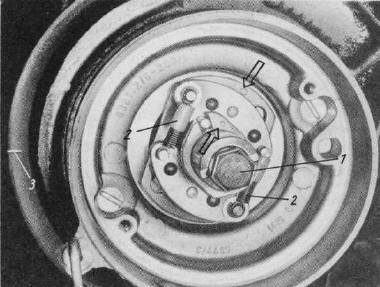

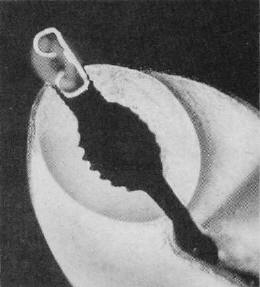

Bild 4.27 Fliehkraftzündversteller bei demontierter Unterbrecherplatte

1 zentrale Befestigungsschraube (SW 13), 2 Rückstellfedern, 3 Markierung an der Riemenscheibe. Pfeile: Die Markierungen zur richtigen Lage von Nocken und Fliehkraftversteller müssen sich gegen überstehen

Bis 1985 war der Trabant-Motor serienmäßig mit konventioneller Unterbrecherzündung ausgerüstet. Sie arbeitete u. a. mit einem Fliehkraft-Zündversteller (Bild 4.27), der vor allem den Kaltstart sichern sollte (6-V-Anlage und Winterbetrieb!). Beim Startvorgang liegt der Zündzeitpunkt nahe dem oberen Totpunkt, wodurch der Motor leichter anspringt. Dreht der Motor über die Leerlaufdrehzahl (rd. 1 200 U/min) hinaus, werden die Fliehmassen durch die Fliehkraft ausgespreizt und die Zündung dabei auf 20° bis 24° Kurbelwinkel vor OT verstellt (Schnappcharakteristik). Damit wird jener Vorzündwinkel erreicht, der für Voll- und Teillast des Motors optimal ist. Er sichert nicht nur die volle Leistung des Motors, sondern auch den günstigsten Kraftstoffverbrauch.

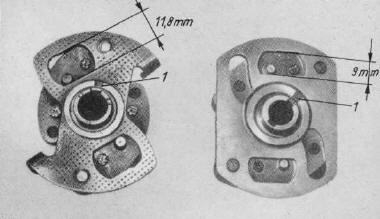

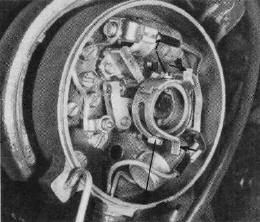

Auf der Suche nach weiteren Verbrauchseinsparungen war man an verschiedenen Stellen darauf gekommen, dass der späte Zündzeitpunkt für Start und Leerlauf einen relativ hohen Leerlauf-Verbrauch zur Folge hat. Es wurde deshalb vorgeschlagen, den Fliehkraft-Zündversteller zu blockieren [23]. Bei Fahrzeugen mit 6-V-Anlage verschlechterte sich das Kaltstartverhalten aber so, dass dies im Winterbetrieb wieder umgestellt werden musste. Ferner waren die Verbrauchseinsparungen wesentlich zu optimistisch eingeschätzt worden. Um aber wenigstens einen Teil der möglichen Verbrauchseinsparung nutzen zu können, zog das Barkas-Werk als Motorenhersteller den Zündzeitpunkt für Start und Leerlauf auf 12° Kurbelwinkel vor [30]. Die damit erreichbare Verbrauchseinsparung wurde mit 0,1 bis 0,151/100 km gemessen. Der rechts im Bild 4.28 dargestellte Fliehkraft-Zündversteller mit reduziertem Verstellbereich wurde im Februar 1984, also noch bei Vorhandensein der 6-V-Elektrik, eingeführt. Nachdem später dann die 12-V-Anlage zum Einsatz kam, verzichtete der Motorenhersteller völlig auf die Spätverstellung der Zündung für Start und Leerlauf. Deshalb arbeitet die im September 1985 eingeführte kontaktlose Elektronik-Zündung ohne Zündverstellung.

Zu erkennen ist der neuere Fliehkraft-Zündversteller an den schmaleren Ausschnitten zur Begrenzung des Fliehmassenweges, der Weg beträgt nur noch 9 mm. Die Federn (Pos. 2 im Bild 4.27) sind hier bereits in Ruhestellung weiter aufgespreizt. Da dieser Fliehkraft-Zündversteller gegen den bisherigen voll austauschbar ist, wird nur noch die neue Ausführung als Ersatzteil hergestellt.

Meinungen zum Thema (2)

4.14.04 Wenn sich der Kontaktabstand nicht einstellen lässt

Bild 4.28 Fliehkraftzündversteller (Rückansicht); links alte Ausführung, rechts neue Ausführung mit geringem Verstellbereich

1 Nut zur Arretierung auf dem Kurbelwellenzapfen

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.14.04.1 Probleme mit dem Kontaktabstand an der Unterbrecher-Zündanlage des Trabant

Der Kontaktabstand (und damit der Schließwinkel) wird am Trabant-Motor mit Hilfe der Exzenterschrauben neben den Unterbrechern (siehe Pos. 5 im Bild 4.25) eingestellt. Das geschieht genauso, wie es im Abschnitt Zündeinstellung beschrieben wurde. Dabei wird zur Justierung des Zündzeitpunktes (erster Zylinder) die gesamte Grundplatte im Gehäuse verdreht. Begrenzt ist die Verstellmöglichkeit durch den Ausschnitt für die Befestigungsschrauben.

Der Unterbrecher für den zweiten Zylinder sitzt auf einem gesonderten, verstellbaren Unterbrecherträger. Er lässt sich mit einer Exzenterschraube (siehe Pos. 8 im Bild 4.25) verstellen.

Nicht selten kommt es vor, dass der durch die Exzenterschraube zur Verfügung stehende Verstellbereich nicht ausreicht bzw. dass sich der Zündzeitpunkt für Zylinder 2 nur über die Korrektur des Kontaktabstandes außerhalb der angegebenen Toleranz (0,4 ± 0,05 mm bzw. 132° ±5° KW Schließwinkel) einstellen lässt. Dabei ergeben sich entweder sehr geringe oder auch extrem große Kontaktabstände. Als Ursache dafür erweist sich stets ein Radialschlag des Unterbrecher-Nockens. Er entsteht durch eine nicht exakt zentrische Aufnahme des Nockens an der Kurbelwelle. In Folge davon öffnen und schließen die Unterbrecher nicht gemäß Nockenkurve, sondern entsprechend dem exzentrischen Lauf des Nockens mit entsprechend unkontrollierten Kontaktabständen. Der Fehler liegt entweder im Fliehkraft-Zündversteller selbst oder an der Stirnfläche der Kurbelwelle, an der der Fliehkraftversteller zentriert ist.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

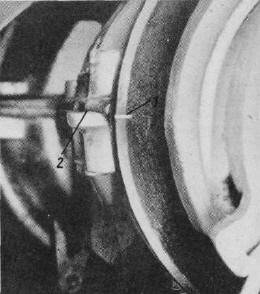

4.14.04.2 Überprüfung des schlagfreien Laufes

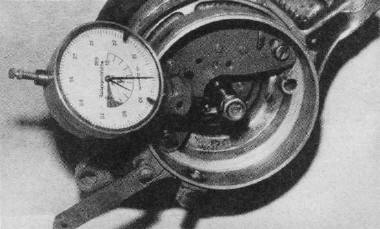

Bild 4.29 Radialschlag des Fliehkraftverstellers mit Messuhr überprüfen (Nocken abgebaut)

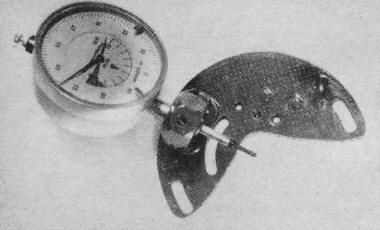

Bild 4.30 Messuhrhalter mit Messuhr

Zur Überprüfung werden folgende Arbeiten empfohlen:

- Grundplatte ausbauen.

- Zentrale Befestigungsschraube (Pos. 1 im Bild 4.27) des Fliehkraftverstellers mit Ringschlüssel SW 13 abschrauben und Fliehkraftversteller abnehmen.

- Fliehkraftversteller ohne Nocken wieder einbauen und Schraube mit Schlüssel SW 13 anziehen.

- Messuhrhalter mit Messuhr einbauen (Bild 4.28).

Als Messuhrhalter kann z. B. eine gebrauchte Grundplatte dienen, an der eine Aufnahme für die Messuhr angebracht wurde (Bild 4.29).

Die Messuhraufnahme muss gewährleisten, dass der Taster der Messuhr nahe am äußeren Rand des Fliehkraftverstellers mittig auftrifft. Als Messuhr hat sich beispielsweise das handelsübliche Zündzeitpunkt-Einstellgerät (siehe Bild 1.7) bewährt. Die weiteren Arbeiten sind:

- Zündkerzen ausbauen und Kurbelwelle eine Umdrehung weiterdrehen; dabei Ausschlag der Messuhr beobachten.

- Fliehkraftversteller bzw. Kurbelwellenstirnfläche sind in Ordnung, wenn der Zeiger der Messuhr während einer Kurbelwellenumdrehung um nicht mehr als 0,05 mm pendelt.

Nicht selten werden Rundlauf-Abweichungen von 0,5 mm (!) gemessen. Solche Rundlauf-Abweichungen werden z. B. auch durch zu hohe einseitige Belastung beim Lösen einer zu fest angezogenen Befestigungsschraube des Fliehkraftverstellers verursacht. Das Anzugsmoment der Befestigungsschraube darf 15 N · m (1,5 kpm) nicht überschreiten.

Ob die Rundlauf-Abweichung vom Fliehkraftversteller oder von der Kurbelwelle verursacht wird, lässt sich durch die Verwendung eines neuen Fliehkraftverstellers und die Wiederholung der Überprüfung herausfinden. Stellt man mit einem neuen Fliehkraftversteller ähnliche Abweichungen fest, so ist die Stirnfläche der Kurbelwelle Verursacher der Rundlauf-Abweichung.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.14.04.3 Ausrichten bei Rundlauffehlern

Das Ausrichten der Nockenlagerung erfolgt im eingebauten Zustand. Benötigt wird dafür ein dünnwandiges Rohr, das sich über Befestigungsschraube und Lagerachse des Fliehkraftverstellers schieben lässt. Ein Rohrinnendurchmesser von 15 mm ist dafür zweckmäßig. Im einzelnen geht man wie folgt vor:

- Durch Drehen der Kurbelwelle den Maximalausschlag an der Messuhr feststellen.

- Mit dem Rohr die Nockenlagerung so lange vorsichtig richten, bis die Anzeige der Messuhr um nicht mehr als 0,05 mm pendelt.

- Messuhrhalter ausbauen.

- Befestigungsschraube des Fliehkraftverstellers abschrauben.

- Nocken wieder auf dem Fliehkraftversteller montieren, nachdem die Gleitflächen mit Schmierfett benetzt wurden.

- Montage des Nockens muss so erfolgen, dass die beiden Marken (siehe Pfeile im Bild 4.27) einander gegenüberliegen.

- Befestigungsschraube anziehen.

Beachte: Zum Anziehen verwendet man am besten einen Steckschlüssel mit Knebel. Die beidseitige, gleichmäßige Krafteinleitung des Anzugsmomentes kann damit beim Festziehen so erfolgen, dass die Lagerachse des Fliehkraftverstellers nun nicht wieder deformiert wird. - Zündung in bekannter Weise einstellen. Im Ergebnis der Arbeiten wird man feststellen, dass sich die vorgeschriebenen Kontaktabstände (bzw. der Schließwinkel) nun problemlos realisieren lassen.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.14.04.4 Zündversteller warten

Bild 4.31 Fliehkraftzündversteller warten (Nocken abgenommen); Pfeile: Bereiche, die dünn zu fetten sind

Bild 4.32 Flachstecker richten, um guten Kontakt beim Aufstecken zu gewährleisten

Für alle Wartungsarbeiten ist der Fliehkraft-Zündversteller wie folgt auszubauen:

- Befestigungsschraube (Pos. 1 im Bild 4.27) mit Ringschlüssel SW 13 lösen, dabei die Kurbelwellenriemenscheibe mit der Hand festhalten.

- Fliehkraft-Zündversteller vom Zapfen der Kurbelwelle abnehmen.

Der Einbau erfolgt in umgekehrter Folge; beim Ansetzen ist besonders darauf zu achten, dass der Stift am Kurbelwellenzapfen in die Nut (Pos. 1 im Bild 4.28) des Fliehkraft-Zündverstellers einrastet. Außerdem ist auf die richtige Nockenstellung zu achten (s. Pfeile im Bild 4.27).

Alle beweglichen Teile - wie Nocken und Fliehmassen - erfüllen ihre Aufgaben nur dann, wenn sie entsprechend geschmiert sind. Die Pfeile im Bild 4.31 zeigen auf die Stellen des Fliehkraft-Zündverstellers, die dünn zu fetten sind. Das ist insbesondere die Lagerung des Nockens. Hier ist infolge mangelnder Wartung mitunter sogar Rostansatz zu finden. Die beiden Fliehmassen lassen sich erst nach Ausbau der beiden Rückstellfedern und nach dem Entfernen des Splintes bzw. Sprengringes abnehmen. Lagerzapfen und Bohrungen in den Fliehmassen können nunmehr gefettet werden. Die beiden Rückstellfedern sollten bei dieser Gelegenheit vorbeugend mit erneuert werden. Ist an den Lagerzapfen der Fliehmassen Verschleiß festzustellen oder hat der Nocken sogar Riefen, ist der Fliehkraft-Zündversteller am besten komplett zu erneuern.

Beachte: Das Aufstecken des Nockens auf den Fliehkraft-Zündversteller gelingt in zwei (!) Stellungen (jeweils um 180° versetzt). Aber nur in der richtigen Stellung kann der Motor anspringen! Die richtige Stellung zeigt Bild 4.27. Die Null auf der Trägerplatte und die Plastwarze auf dem Nocken (alte Ausführung an der Nockenstirnfläche mit einer Null) müssen sich gegenüberstehen (Pfeile im Bild 4.27).

Nachdem Fliehkraft-Zündversteller und Unterbrecherplatte wieder eingebaut sind, beginnt das Einstellen der Zündung. Zuvor überzeugt man sich jedoch davon, dass die Flachstecker der Zuleitungen (Pos. 6 und 12 im Bild 4.25) ohne zu wackeln fest auf den Winkeln an den Kondensatoren sitzen. Gegebenenfalls sind sie vorsichtig mit einer Wasserpumpenzange etwas nachzurichten (Bild 4.32). Der Schmierfilz wird so eingestellt, wie im Bild 4.57 zu erkennen.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.14.05 Zündung einstellen (mit Messuhr und Prüflampe)

Bild 4.33 Aufspreizvorrichtung für die Fliehmassen, aufgesetzt

1 Klemmschraube, 2 Befestigungsschraube der Vorrichtung auf dem Sechskantschraubenkopf

Bild 4.34 Zündzeitpunkteinstellgerät zur Ermittlung der Kolbenstellung vor dem oberen Totpunkt (OT) 1 Prüflampe

Dazu werden neben den beim Aus- und Einbau der Unterbrecherplatte verwendeten Werkzeugen noch Zündkerzenschlüssel, Prüflampe (s. Bild 1.6), Zündzeitpunkt-Einstellgerät (s. Bild 1.7), handelsübliche Aufspreizvorrichtung für die Fliehmassen, Fühllehre mit den Dicken 0,35 mm, 0,4 mm und 0,45 mm, Gabelschlüssel SW 13 benötigt. Es empfiehlt sich folgender Arbeitsablauf:

- Keilriemen spannen (seine Spannung hat Einfluss auf die Zündeinstellung!).

- Unterbrecheranlage freilegen, wie es beim Aus- und Einbau des Unterbrechers beschrieben wurde.

- Aufspreizvorrichtung für die Fliehmassen so aufsetzen, dass sie in die beiden Nuten am Nocken eingreift und auf dem Sechskant-Schraubenkopf sitzt; Befestigungsschraube (Pos. 2 im Bild 4.33) anziehen und Vorrichtung damit auf dem Schraubenkopf befestigen; durch Drehen an den beiden Haken nach rechts (Pfeilrichtung im Bild 4,33) die beiden Fliehmassen aufspreizen; in dieser Stellung die kurze Klemmschraube (Pos. 1 im Bild 4.33)anzie-hen; dabei darauf achten, dass beim Anziehen der Klemmschraube die Fliehmassen tatsächlich bis zum Anschlag aufgespreizt bleiben.

Hinweis: Die Anwendung der Aufspreizvorrichtung macht sich erforderlich, weil

- der Zündzeitpunkt bei aufgespreizten Fliehmassen derjenige ist, mit dem der Motor sowohl im Teil- als auch im Volllastbereich arbeitet,

- in diesem Punkt die Einstellgenauigkeit durch das Verhältnis von Kolbenweg und Kurbelwellendrehung höher ist als nahe dem oberen Totpunkt.

- Zündkerzenstecker abziehen und Zündkerzen ausbauen.

- Zündpunkt-Einstellgerät in die Zündkerzenbohrung einschrauben (Bild 4.34).

- Kolben des ersten Zylinders (getriebeseitig) auf OT (oberer Totpunkt) stellen.

- Kontaktabstand am in Fahrtrichtung vorn liegenden Unterbrecher mit Hilfe der Fühllehre auf 0,4 + 0,1 mm einstellen; dazu die Befestigungsschraube (Pos. 4 im Bild 4.25) etwas lösen und Kontaktabstand durch Drehen an der Exzenterschraube (Pos. 5 im Bild 4.25) variieren.

- Zündung einschalten (Achtung, keinesfalls den Starter versehentlich betätigen!).

- Prüflampe zwischen Masse und Anschluss 1 an der Zündspule des ersten Zylinders (grüne Zuleitung) oder an die Stromschiene des 1. Unterbrechers unten anschließen.

- Kolben in die Stellung des Zündzeitpunktes stellen; Kolben-Umkehrpunkt (OT) durch Nullstellen der Messuhrskala am äußeren Ring verdrehen; Motor entgegen der Drehrichtung (entgegen Uhrzeigersinn) am Lüfterrad zurückdrehen und dabei Messuhrzeiger beobachten; eine Umdrehung des Messuhrzeigers entspricht dem Kolbenweg von 1 mm. Beim Zündzeitpunkt von 4,0 mm vor OT sind also vier Zeigerumdrehungen zu absolvieren.

Unterschiedliche Zündzeitpunkte: Die Zündzeitpunkte für die einzelnen Trabant-Ausführungen enthält Tafel 4.2. Bis zum Einsatz des Vergasers 28HB4-1 (s. Bild 3.15) mit Luftsteuerventil im Juli 1982 betragen sie einheitlich für beide Zylinder 4,0 mm. - Unterbrecherplatte anschließend so drehen, dass die Prüflampe erst leuchtet und dann gerade verlischt, dazu beide Befestigungsschrauben (Pos. 1 im Bild 4.25) und Fixierschraube (Pos. 3 im Bild 4.25) lösen.

Nachdem die Unterbrecherplatte wieder befestigt ist (einschließlich Fixierschraube!), wird der Zündzeitpunkt nochmals überprüft. Dazu ist die Kurbelwelle über den Zündzeitpunkt geringfügig vor- und zurückzudrehen; die Prüflampe muss beim Zündzeitpunkt (wenn Kontakt öffnet) aufleuchten und wieder verlöschen (wenn der Kontakt schließt). Sollte der Verstellbereich (Langloch in der Unterbrecherplatte) nicht ausreichen, so ist eine Vergrößerung bzw. Verkleinerung des Kontaktabstandes im Toleranzbereich von 0,35 bis 0,45 mm anzustreben. Ist immer noch keine Einstellung möglich, so können folgende Fehler vorliegen:

- Anlaufnase des Unterbrechers abgenutzt.

- Nocken des Fliehkraftverstellers versetzt.

- Kurbelwellenstirnfläche fehlerhaft; hier ist der Fliehkraftversteller angeschraubt. Als Folge dreht sich der Fliehkraftversteller exzentrisch zur Kurbelwellendrehachse.

Analog verfährt man bei der Einstellung für den zweiten Zylinder (Einstellgerät in der Zündkerzenbohrung von Zylinder II). Die Unterbrecherplatte darf jetzt nicht mehr gedreht werden! Die eigentliche Zündeinstellung erfolgt ebenfalls nach vorheriger Korrektur des Kontaktabstandes mit der Exzenterschraube im OT des zweiten Zylinders. Zur Einstellung des Zündzeitpunktes wird die gesamte Trägerplatte des Unterbrechers verstellt. Die beiden Befestigungsschrauben (Pos. 9 im Bild 4.25) werden gelöst und die Trägerplatte durch Drehen an der Exzenterschraube (Pos. 8 im Bild 4.25) verstellt. Bei der Nachprüfung verfährt man wie beim ersten Zylinder (s. auch mögliche Fehlerursachen). Am Schluss der Arbeiten ist die Aufspreizvorrichtung abzubauen.

Beachte: Werden neue Unterbrecher eingebaut, sollte der Zündzeitpunkt nach 1 000 km bis 1 500 km erneut überprüft werden. Die Anlaufnasen der Unterbrecherhebel passen sich der Nockenlauffläche an, wobei sich der Kontaktabstand zwangsläufig verkleinert. Zur Korrektur sind nur die Kontaktabstände zu verändern (vergrößern). Gleiches gilt für Nachstellarbeiten nach längerer Fahrstrecke. Die Einstellung allein mit der Fühllehre ist zu ungenau. Besser eignen sich - wie beschrieben - Messuhr und Prüflampe. Nachzustellen ist auch hier nur an den beiden Exzenterschrauben (Pos. 5 im Bild 4.25), bis die Prüflampe im Zündzeitpunkt erst aufleuchtet und dann gerade verlischt.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.14.06 Einstellen der elektronischen Batteriezündanlage (EBZA) (mit

Bild 4.35 Gebereinheit und Einstellmarkierungen der elektronischen Batteriezündanlage

1 Ausschnitt für den Schraubendreher zum Nachstellen in der Leiter platte, 2 Befestigungsschrauben der Leiter platte, 3 Befestigungsschrauben der Gebereinheit, 4 Ausschnitt für den Schraubendreher zum Verstellen der Gebereinheit, 5 Markierung auf der Riemenscheibe (um je 180° versetzt), 6 Gehäusemarkierung

Wesentlicher Vorteil der elektronischen Zündanlage am Trabant ist die Tatsache, dass sie berührungslos arbeitet, also keinerlei mechanischem Verschleiß unterliegt. Wie die Erfahrungen zeigen, sind Nachstellarbeiten nun überhaupt nicht mehr erforderlich. Wurden jedoch der Motor oder die Gebereinheit der Zündung demontiert, so ist die Einstellung wie folgt vorzunehmen:

- Zündkerzen herausschrauben, damit sich der Motor leicht durchdrehen lässt.

- Prüflampe zwischen Masse und Anschluss der Zündspule 1 des ersten Zylinders (grüne Leitungsfarbe) anschließen (Achtung: Prüflampe nicht unten an der Gebereinheit anschließen!).

- Zündung einschalten.

- Motor von Hand durchdrehen, so dass die Markierungen an Riemenscheibe (Pos. 5 im Bild 4.35) und Gehäuse (Pos. 6) genau fluchten.

Der seit kurzem am Motorgehäuse des Trabant vorhandene Angus gestattet eine hohe Einstellgenauigkeit und entspricht dem Zündzeitpunkt von 3,0 mm vor OT (Tafel 4.2). Dabei ist zu beachten, dass die Riemenscheibe zwei um 180° versetzte Marken hat. Die Marke für Zylinder 1 erkennt man an einer Kerbe in der Riemenscheibe, die des zweiten Zylinders hat zwei dicht nebeneinander liegende Kerben.

- Befestigungsschrauben (Pos. 3 im Bild 4.35) der Gebereinheit mit Schraubendreher lösen, Schraubendreher in den Ausschnitt (Pos. 4) stecken und Platte drehen, bis die Prüflampe aufleuchtet und wieder verlischt (genauen Schaltpunkt durch Hin- und Herdrehen der Gebereinheit finden); Befestigungsschrauben (Pos. 3) festziehen und die Riemenscheibe über den Zündzeitpunkt hin- und herdrehen, wobei die Prüflampe genau an der Markierung aufleuchten bzw. verlöschen muss; bei Abweichungen ist die Gebereinheit nochmals zu verdrehen.

Eine Kontrolle des zweiten Zylinders erübrigt sich, da die Leiterplatte vom Hersteller auf genau 180° einjustiert wurde. Die Neueinstellung ist jedoch nach einer Erneuerung der Leiterplatte erforderlich; sie ist wie folgt vorzunehmen:

- Prüflampe zwischen Masse und Anschluss 1 der Zündspule des zweiten Zylinders (weiße Leitungsfarbe) anschließen.

- Zündung einschalten.

- Riemenscheibenmarkierung (zwei Kerben!) an der Gehäusemarke vorbei (Pos. 6 im Bild 4.35) hin- und herdrehen. Im Moment des Fluchtens beider Marken muss die Prüflampe aufleuchten bzw. verlöschen.

Zur Korrektur werden die Befestigungsschrauben der Leiterplatte (Pos. 2 im Bild 4.35) gelöst, dann lässt sich die Leiterplatte im Langloch nach oben oder unten schwenken. Dem gleichen Zweck dient ein Ausschnitt für den Schraubendreher (Pos. 1). Nach Befestigung der Schrauben kontrolliert man noch einmal den Zündzeitpunkt. Die Einstellung des Kontaktabstandes entfällt hier.

Durch die neue Gehäusemarke erübrigt sich der Einsatz der Messuhr. Wird die elektronische Batteriezündanlage an einem älteren Motor nachgerüstet, so sollte zur Einstellung die in Bild 4.34 gut erkennbare Messuhr verwendet werden. Den genauen Einstellwert enthält Tabelle 4.2.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.14.07 Markierungen an der Riemenscheibe

Bild 4.36 Zündmarkierungen am Motor des Trabant 601

1 Marke (Kerbe) an der Riemenscheibe für Zylinder I (180° versetzt zwei Kerben für Zylinder II),

2 Trennfläche der beiden Motorgehäusehälften

Zur dynamischen Zündeinstellung sind Markierungen auf der Riemenscheibe und ein Bezugspunkt am Gehäuse erforderlich. Die beiden um 180° versetzten Markierungen (Kerben) auf der Riemenscheibe entsprechen in der Flucht zur Gehäusetrennfläche (Pos. 1 und 2 im Bild 4.36) einem Zündzeitpunkt von 4 mm vor dem oberen Totpunkt (OT).

Beachte: Die Augen des Betrachters müssen sich beim Fluchten genau in Höhe der Kurbelwellenachse befinden. Bei anderem Sichtwinkel ergeben sich Fehler infolge Parallaxe. Die Folge wären beträchtliche Abweichungen! Beim neuen Gehäuse ist durch den Angus als Festmarke (Pos. 6 im Bild 4.35) diese Fehlerquelle weitgehend ausgeschlossen worden.

Die Motoren mit anderem Zündzeitpunkt (von Juli 1982 bis September 1985) - s. Tafel 4.2 - erfordern bei der dynamischen Einstellmethode neue Marken. Dafür eignet sich am besten ein kleines Blech, das am Motorgehäuse (Spannstrebe der Lichtmaschine) befestigt wird und nahe der Riemenscheibe liegt, um Parallaxefehler zu vermeiden. Mit Hilfe der Messuhr (Bild 4.34) kann man nun feststellen, wo auf der neuen Festmarke die Kerben anzubringen sind, die dem Zündpunkt nach Tafel 4.2 entsprechen. Bei unterschiedlichen Zündzeitpunkten für den ersten und den zweiten Zylinder sind es zwei Festmarken. Die Marken auf der Riemenscheibe erkennt man bei der Zündeinstellung mit dem Stroboskop besser, wenn sie zuvor mit Kreide oder weißem Lack hervorgehoben wurden.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.15 Zündung einstellen (mit Stroboskop)

Bei mechanischem Unterbrecher: Diese dynamische Einstellmethode (also bei laufendem Motor) ist einfacher, schneller und genauer. Das netzabhängige Lichtblitzstroboskop ZEG 1 N (s. Bild 1.9) wird dazu in den Hochspannungskreis des einzustellenden Zylinders über einen Adapter zwischengeschaltet (vergleiche dazu die Bedienungsanleitung des Stroboskops). Wer ein Schließwinkelgerät (s. Bild 1.8) zur Verfügung hat, kann auch die Einstellung des Kontaktabstandes über die Schließwinkelmessung bei laufendem Motor ausführen. Das Messgerät wird entsprechend Bild 4.4 angeschlossen. Ohne ein Schließwinkelmessgerät ist zuvor der Kontaktabstand auf 0,35 bis 0,45 mm mit einer Fühllehre einzustellen (s. vorigen Abschnitt). Die Unterbrecherplatte muss zugänglich sein (Radabbau). Der Motor ist zu starten und mit erhöhter Leerlaufdrehzahl (also mit rd. 1500 U/min) laufen zu lassen, damit die Fliehmassen vollständig aufgespreizt sind. Das Stroboskop wird nun eingeschaltet und die Riemenscheibe (Bild 4.36) angeblitzt. In diesem Moment erkennt man die Zündmarkierung auf der Riemenscheibe als stehend (stroboskopischer Effekt). Achtung: Nicht in die rotierenden Teile fassen! Durch Drehen der Unterbrecherplatte nach Lösen der beiden Befestigungs- und Fixierschrauben (Pos. 1 und 3 im Bild 4.25) bringt man nun die Markierung auf der Riemenscheibe mit der Flucht der Gehäusetrennfläche in Übereinstimmung (Bild 4.36). Ist die Zündplatte bis zum Anschlag verstellt, kann man geringe Korrekturen durch Veränderung des Kontaktabstandes mit der Exzenterschraube (Pos. 5 im Bild 4.25) vornehmen. Vor der Einstellung des zweiten Zylinders ist der Motor anzuhalten und das Stroboskop in den Hochspannungskreis des zweiten Zylinders (Lüfterseite) zu schalten. Danach wird der Zündzeitpunkt des zweiten Zylinders ebenfalls bei laufendem Motor eingestellt. Die Trägerplatte des Unterbrechers für Zylinder II ist mit der Exzenterschraube (Pos. 8 im Bild 4.25) nach Lösen der beiden Befestigungsschrauben (Pos. 9 im Bild 4.25) so weit zu verstellen, dass die Doppelkerbe der Riemenscheibe mit der Gehäusetrennfläche (Bild 4.36) fluchtet. Ist man am Ende des Verstellbereichs, so ist auch hier eine geringfügige Korrektur des Kontaktabstandes möglich.

Bei kontaktloser Zündung: Das Stroboskop wird auch hier in den Hochspannungskreis des einzustellenden Zylinders eingeschaltet. Bei der weiteren Einstellung verfährt man im Prinzip genau so, wie es bei der statischen Einstellmethode beschrieben wurde, nur dass der Motor läuft. Die gesamte Gebereinheit wird so verdreht, bis die Marken (Pos. 5 und 6 im Bild 4.35) fluchten. Zum Verdrehen bei etwas gelockerten Schrauben (Pos. 3 im Bild 4.35) dient der Schlitz (Pos. 4), in den der Schraubendreher gesteckt wird. Die Einstellung für Zylinder II stimmt im Normalfall. Korrekturen sind wie bei der statischen Einstellung möglich, und zwar bis die Doppelmarke der Riemenscheibe mit der Gehäusemarke fluchtet.

Meinungen zum Thema (2)

- 2018-12-11 08:37:50

Ich habe vor 25 Jahren das letzte mal Trabbi Zündungen eingestellt, mechanisch als auch mit Stroboskop. Mein Junge ist ein exelenter KFZ Mechatroniker. Er behauptete nun das der Erste Zylinder nicht an der Kupplungsseite ist( außer eine Pougot Serie). Nun konnte ich Ihn davon Überzeugen, das es in der DDR etwas anders lief. Aber auch für mich war es wieder eine Auffrischung. Denn an die 2 Markierungen an der Riemenscheibe konnte ich mich nicht mehr erinnern. Fazit, wer sich etwas mit KFZ Technik auskennt, ist es sicherlich eine große Hilfe !!

Die 12- Volt- Anlage kam bereits im Oktober 1983; vermutlich wurde der geänderte Fliehkraftversteller im Februar 1983 eingeführt.

Das ist falsch. Die EBZA kam nicht zeitgleich mit der 12-V-Anlge, sondern erst 1985.