4.2.5. Räder und Reifen

Räder und Reifen eines PKW-Anhängers sind die Baugruppen, denen im allgemeinen die geringste Aufmerksamkeit gewidmet wird. Wir haben uns daran gewöhnt, dass Anhängerreifen über Jahre nutzbar sind. Dennoch verdienen diese Baugruppen unsere besondere Aufmerksamkeit, hängt doch von ihnen ganz wesentlich die Fahrstabilität des Anhängerzuges und somit die Sicherheit im Straßenverkehr ab.

Auf Campingplätzen kann man immer wieder beobachten, dass beim Abreisen der Campingfreunde die Campinganhänger geputzt werden und der Luftdruck auf den Reifen mit einem Fußtritt „überprüft" wird. Diese Art Kontrolle ist vielleicht eine moralische Beruhigung, aber nach mehreren Wochen Standzeit hat der Reifen keinesfalls mehr den der vorhandenen Radlast angepassten Reifeninnendruck. Die Auswirkungen sind nicht nur ein erhöhter Reifenverschleiß, sondern, und das ist weitaus gefährlicher, ein unruhiger Lauf des Anhängers, der meist in einem Schlingern und Schleudern des Anhängers endet.

Bedingt durch die unterschiedliche Spurbreite zwischen Zugfahrzeug und Anhänger kommt es bei Stadtfahrten oftmals zu Beschädigungen der Felge und der Reifenseitenwand, die beim Kurven fahren durch Bordsteinkanten verursacht werden. Zur Schonung der Räder sollten deshalb die Kurve ausgefahren und der Kurvenradius des Innenrades beachtet werden.

Tabelle 4.11 enthält die Zuordnung der Reifeninnendrucke zur Belastung des Anhängers. Die Auslieferung der Räder erfolgt teils mit, teils ohne Schlauch. Bei den schlauchlosen Reifen werden die Reifenwülste gegen das Felgenhorn gepresst und gewährleisten somit eine luftdichte Verbindung mit der Felge. Beide Reifen haben die gleiche Tragfähigkeit. Schlauchlose Reifen können auch bei Beschädigung des Felgenhorns mit Schlauch gefahren werden.

Tabelle 4.11. Achslast und Reifeninnendruck

| Masse in kg | Reifen | Reifeninnendruck in kPa | |

| Campinganhänger Bastei | 590 | 5.60 x 13 | 150 |

| 700 | 5.60 x 13 | 190 | |

| 800 | 6.00 x 13 | 210 | |

| Campinganhänger Intercamp | 590 | 6.00 x 13 | 150 |

| 700 | 6.00 x 13 | 180 | |

| 800 | 6.00 x 13 | 210 | |

| Campinganhänger QEK Junior | 360 | 5.20 x 13/4 PR | 120 |

| 500 | 5.20 x 13/4 PR | 150 | |

| Wohnzeltanhänger Camptourist | 315 | 5.20 x 13/4 PR | 120 |

| 500 | 5.20 x 13/4 PR | 150 |

Die vom Reifenhersteller zulässigen Belastungen können um 20 % erhöht werden, wenn die Fahrgeschwindigkeit 100 km/h nicht überschreitet. In diesem Fall ist der Reifeninnendruck um 40 kPa zu erhöhen. Die vom Hersteller angegebenen Druckwerte sind Mindestwerte und gelten für den kalten Reifen. Druckerhöhungen, die sich durch die Erwärmung bei Betrieb des Reifens einstellen, dürfen nicht durch Ablassen der Luft ausgeglichen werden.

Für lange Fahrstrecken mit relativ hohen Dauergeschwindigkeiten (Autobahnen) ist der angegebene Reifeninnendruck um 20 kPa zu erhöhen.

Tabelle 4.12. Verschleißerscheinungen am Reifen und ihre Ursachen

| Erscheinungen | Ursache | Abhilfe |

| Reifendruck verringert sich schneller als üblich | Ventil undicht | Ventil anziehen bzw. wechseln |

| Schlauch ist porös | Schlauch wechseln | |

| Felgenrand verformt | Felge erneuern | |

| Schlauch ist durchgescheuert - falsche Schlauchgröße | richtige Schlauchgröße verwenden | |

| Reifenprofil ist nur an den inneren Profilflächen abgefahren | Anhänger wurde überladen | Anhänger nur bis zur zulässigen Gesamtmasse beladen |

| Quertraverse der oberen Schwingungsdämpfer- und Federaufnahme verbogen | Quertraverse richten bzw. erneuern | |

| Achsstumpf locker bzw. verbogen | Achsstumpf erneuern | |

| Radlagerung ausgeschlagen | Radlager erneuern bzw. einstellen | |

| Schwingungsdämpfer fest | Schwingungsdämpfer wechseln | |

| Achsstumpf im Schwingungshebel nicht rechtwinklig eingeschweißt | Achsstumpf neu einschweißen | |

| Reifenprofil ist nur an der äußeren Profilfläche abgefahren | Reifeninnendruck zu niedrig | auf vorgeschriebene Größe bringen |

| falsche Schraubenfedern eingebaut Schwingungsdämpfer fest | vorgeschriebene Schraubenfeder einbauen Schwingungsdämpfer wechseln | |

| Mittlere Lauffläche ist stärker abgenutzt als die äußere Profilfläche | zu hoher Reifeninnendruck | auf vorgeschriebene Größe bringen |

| Reifen schleift am Radkasten | Feder bzw. Anschlagpuffer wechseln | |

| Flächige Auswaschungen am Reifen umfang | Schwingungsdämpfer defekt | Schwingungsdämpfer wechseln |

| Unwucht am Rad | Rad auswuchten lassen | |

| Vorzeitige Abnutzung der inneren Profilflächen unter Bildung scharfkantiger Stufen | Achsstumpf steht nicht parallel zur Achse, sondern ist nach hinten verbogen | Schwingungshebel bzw. Dreiecklenker auf Verformung überprüfen und eventuell wechseln |

| Vorzeitige Abnutzung der äußeren Profilflächen unter Bildung scharfkantiger Stufen | Achsstumpf ist nach vorn verbogen | Achsstumpf erneuern bzw. Dreiecklenker oder Schwinghebel auf Verformung überprüfen und eventuell wechseln |

| Reifenwand beschädigt | beim Fahren mit Anhänger wurden die Kurven geschnitten | Kurve entsprechend dem erforderlichen Kurvenradius des Anhängers ausfahren |

| Felge lässt sich nicht festziehen | Felgenlöcher für die Radbolzen ausgeschlagen | Felge wechseln |

Werden zum Wintercamping M + S-Reifen verwendet so sind diese mit einem um 20 kPa höheren Innendruck zu fahren.

Mit zunehmender Verringerung der Profiltiefe verändern sich auch die Haftwerte zwischen den Laufflächen des Reifens und der Fahrbahn. Je geringer die Profiltiefe ist, desto größer ist auf regennassen Straßen die Gefahr des Aquaplaning, d. h., das auf den Reifen zuströmende Wasser kann über die Profilrillen nicht mehr abgeleitet werden, es bildet sich zwischen Reifen und Fahrbahn ein Wasserkeil, auf dem der Anhänger schwimmt. Um dies zu vermeiden, ist die Mindestprofiltiefe der Lauffläche bei Pneumant-Reifen durch Abriebindikatoren gekennzeichnet. Auf die Lage dieser Erhebung in den Profilrillen wird durch das an der oberen Seitenwand gravierte Dreieckzeichen TWI hingewiesen. Die Verschleißgrenze des Reifens ist erreicht, wenn die Lauffläche bis zur Oberfläche des Indikators abgenutzt ist. Ist dies der Fall, so sind die Reifen zu wechseln.

Es muss aber auch geprüft werden, ob sich zwischen dem Profil eingedrückte Fremdkörper befinden. Nach fast jeder Fahrt findet man zwischen den Profilhohlräumen eingedrückte Gegenstände. Werden diese nicht entfernt, so werden sie bei jeder Bodenberührung des Rades gegen die Protektorsohle des Reifens gedrückt und können diese sowie die nachfolgenden Kordlagen beschädigen.

Durch eine Sichtkontrolle lassen sich bereits Veränderungen der Reifenlauffläche erkennen (beachte Tabelle 4.12). Eine normal abgefahrene Reifenlauffläche ist an der gleichmäßigen Abnutzung des Reifens über den gesamten Profilquerschnitt zu erkennen. Sind die Reifenflächen nur innen abgefahren, dann wurde der Anhänger über eine längere Strecke mit einer über der zulässigen Gesamtmasse liegenden Beladung gefahren.

Ist die mittlere Reifenlauffläche stärker abgenutzt als die äußere Reifenlauffläche, dann hatte der Reifen, im Verhältnis zur statischen Radlast, einen zu hohen Reifeninnendruck.

Bei vorzeitiger Abnutzung der äußeren Profilflächen wurde mit zu geringem Reifeninnendruck gefahren.

Flächige Auswaschungen am Reifenumfang lassen defekte Schwingungsdämpfer bzw. eine Reifenunwucht vermuten.

Einseitig abradierte Reifen lassen auf eine ungleiche Radlastverteilung bzw. auf Verschleiß der Radlager oder der Radaufhängung schließen.

Beim Abstellen des Anhängers im Freien sollten die Reifen vor Sonneneinwirkung geschützt werden. Durch Sonneneinwirkung wird der Gummi spröde, und es entstehen Risse an der Oberfläche, die die Lebensdauer des Reifens wesentlich vermindern. Im Winter können die Reifen am Boden festfrieren. Der Anhänger darf keinesfalls gewaltsam weggezogen werden, da es dabei zur Beschädigung des Reifens kommen kann.

Arbeiten an den Felgen

Die Felgen oder Scheibenräder sind sehr stabil ausgeführt und den jeweiligen Belastungen der Reifen angepaßt. Deformierungen treten nur bei unsachgemäßer Fahrweise auf. Die Kontrollen können deshalb auf folgende Punkte beschränkt bleiben:

- Überprüfen, ob das Anzugsdrehmoment der Radschrauben 70 Nm beträgt.

- Felge auf Deformierungen kontrollieren, die durch Überfahren von Hindernissen entstanden sind. Der Seitenschlag am Felgenhorn darf maximal 1 mm betragen. Ist der Seitenschlag größer und die Ursache des Seitenschlages liegt nicht in der Radlagerung, dann ist die Felge zu wechseln. Beim Wechseln einer Felge darf nur der vom Hersteller angegebene Felgentyp verwendet werden.

- Die Felgenlöcher für die Radbolzen müssen in einem einwandfreien Zustand sein. Sind diese durch locker gewordene Radmuttern geweitet, dann ist die Felge zu wechseln. Wird dies unterlassen, dann kann sich die Radmutter während des Fahrbetriebes durch die Felgenlöcher ziehen, und der Anhänger verliert das Rad.

- Wird beim Reifenwechsel an den Felgenschultern oder im Felgentiefbett Rostansatz festgestellt, so ist dieser zu beseitigen und die Felge anschließend mit „FELGIT" zu streichen.

Reifenwechsel

Den Reifenwechsel sollte man der Werkstatt überlassen. Die dort zur Verfügung stehenden Hilfsmittel und Vorrichtungen gestatten es, einen Reifenwechsel in wenigen Minuten auszuführen. Außerdem kann dann der Reifen gleichzeitig ausgewuchtet werden, wodurch eine bessere Laufruhe des Anhängers erreicht wird. Ist es jedoch erforderlich, unterwegs einen Schlauch zu wechseln, dann sind folgende Arbeitsgänge zu empfehlen:

- Rad vom Anhänger abnehmen.

- Ventileinsatz herausschrauben.

- Reifen gegenüber dem Ventileinsatz in das Tiefbett drücken, ist die Reifenwulst am Felgenrand angeklebt, dann durch Schlagen mit dem Gummihammer gegen die Reifenwand Verbindung lösen.

- Am Ventil ist mit Hilfe der Montierhebel die Reifenwulst über den Felgenrand zu ziehen.

- Mit einem Montierhebel die Reifenwulst festhalten und mit dem zweiten

Montierhebel daneben die Wulst über den Rand ziehen, dies so lange fortsetzen,

bis die Reifenwulst vollständig aus der Felge heraus ist.

Beachte:

Montierhebel nicht zu tief in den Reifen drücken, da sonst weitere Beschädigungen am Schlauch zu erwarten sind. - Ventilbefestigung lösen, Ventilgehäuse aus der Felge drücken und Schlauch herausziehen.

- Die noch auf der Felge sitzende Wulst gegen den Felgenrand drücken und Montierhebel zwischen Felge und Reifenwulst stecken.

- Felge vom Reifen abdrücken.

- Reifeninneres vorsichtig auf eingefahrene Gegenstände (Nägel, Schrauben usw.) abtasten und diese entfernen.

- Reifenwulst so in die Felge legen, dass auf der einen Seite die Wulst im Tiefbett der Felge liegt.

- Die noch außerhalb der Felge liegende Wulst mit dem Montierhebel in die Felge drücken.

- In den Reifen Talkum einstreuen, damit der Schlauch am Reifen nicht anklebt.

- Schlauch in den Reifen drücken und Ventilgehäuse an der Felge locker befestigen.

- Schlauch leicht aufpumpen und Reifen mit rotem Punkt so drehen, dass der Punkt am Ventil liegt.

- Reifen gegenüber dem Ventil in das Tiefbett drücken und mit dem

Montierhebel zum Ventil hin aufziehen.

Beachte:

Montierhebel darf beim Drücken gegen den Felgenrand nicht den Schlauch einklemmen. - Reifen vertikal aufstauchen, damit die Reifenwülste an den Felgenrand gedrückt werden.

- Rändelmutter am Ventilgehäuse andrehen und Reifen auf vorgeschriebenen Druck aufpumpen.

- Dichtheit des Ventils prüfen.

Nach der Rückreise muss das Rad jedoch in eine Werkstatt zum Auswuchten gebracht werden.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.2.6. Standstützen Aufbau und Funktion

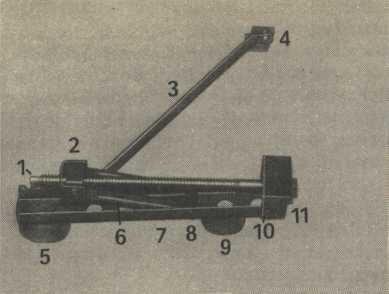

Die Standstützen der Campinganhänger Bastei, Intercamp und QEK Junior werden aus den gleichen Grundbaugruppen (Bild 4.75) gefertigt. Sie unterscheiden sich nur in der Länge des gelochten U-Profiles und somit in der Standhöhe. Für den Wohnzeltanhänger Camptourist wird eine andere Standstütze verwendet (Bild 4.76). Während die erste Standstütze die Spindelmutter und das Gegenlager als eine Baugruppe besitzt, wird bei der Standstütze des Camptourist das Gegenlager fest mit dem Fahrzeugrahmen verbunden.

Bild 4.75. Standstütze der Campinganhänger Bastei, Intercamp und QEK Junior

1 Gewindespindel mit angeschweißtem Mutternkopf SW 19; 2 Spindelmutter; 3

Stützstrebe; 4 Haltewinkel; 5 Standblech; 6 Seitenführungsbleche; 7

U-Längsprofil; 8 Verbindungsniet der Seitenführungsbleche mit dem U-Längsprofil;

9 Aufschlagschutz; 10 Verbindungsniet und Gegenlager 11

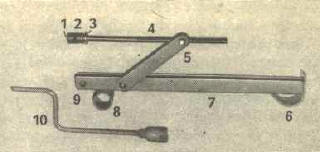

Bild 4.76. Standstütze des Camptourist 7

1 Führungsrolle mit Bohrung 2 für Zylinderkerbstift 5 x 25; 3 Anschlagbund; 4

Gewindespindel; 5 Seitenführungsstrebe; 6 Standblech; 7 U-Längsprofil; 8

Aufschlagschutz; 9 Bohrung für Nietstift 10 x 32; 10 Kurbel

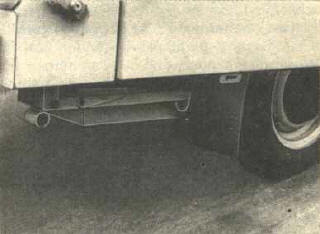

Bild 4.77. Lage der Standstütze am Aufschlagschutz während der Fahrt

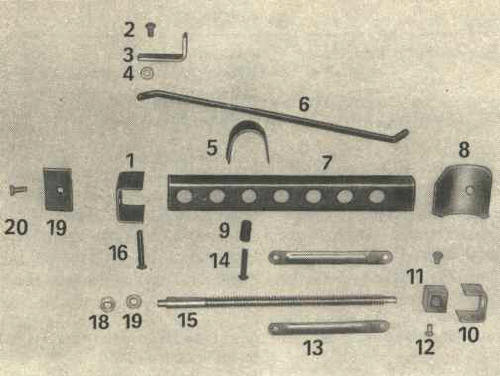

Bild 4.78. Einzelterle der Standstütze für die Campinganhänger Bastei,

Intercamp und QEK Junior

1 Gegenlager; 2 Niet; 3 Haltewinkel; 4 U-Scheibe; 5 Aufschlagschutz; 6

Stützstrebe; 7 U-Längsprofil; 8 Standblech; 9 Distanzstück; 10 Führungsprofil;

11 Spindelmutter; 12 Niet; 13 Seitenführungsblech; 14 Niet; 15 Spindel; 16 Niet;

18 Mutter; 19 Deckblech bzw. U-Scheibe; 20 Befestigungsschraube

Die Funktion ist bei beiden Standstützen einheitlich. Durch Drehen der im Gegenlager 11 sitzenden Spindel bewegt sich die Spindelmutter auf der Spindel in axialer Richtung. Dabei drückt sie das U-Längsprofil über die Seitehführungsbleche nach unten bzw. zieht es nach oben. Am Ende des U-Längsprofiles ist ein mit einem Radius versehenes Blech angeschweißt, welches als Standfläche dient. Das Blech hat in der Mitte eine Bohrung, damit angesammeltes Regenwasser abfließen kann und somit die Korrosion des Bauteiles verzögert wird. In Nähe des Gegenlagers ist ein gebogenes Blech als Aufschlagschutz angeschweißt.

Beim Befahren von unebenen Wegen kann es vorkommen, dass der Anhänger im Bereich der hinteren Standstützen Bodenkontakt bekommt. Damit der dabei auftretende Stoß nicht unmittelbar auf die Standstütze und somit auf den Fahrwerksrahmen und Oberbau einwirkt, wurde der Aufschlagschutz angebracht (Bild 4.77). Die beim Stoß auftretende Energie wird beim Verformen des Aufschlagschutzes abgebaut. Am Gegenlager befindet sich die zum Befestigen der Standstütze am Fahrwerksrahmen erforderliche Schraube. Diese ist am Gegenlager angeschweißt.

Für Standstützen am Campinganhänger ist außerdem die Stützstrebe erforderlich, die ein seitliches Wegknicken der Standstütze verhindert. Die Stützstrebe ist am Haltewinkel angenietet und dieser ist am Fahrwerksrahmen angeschraubt.

An den Standstützen sind alle beweglichen Verbindungen genietet.

Die Standstützen des Wohnzeltanhängers Camptourist und der Campinganhänger Bastei, Intercamp und QEK Junior eignen sich nicht zum Entlasten der Räder und dürfen deshalb nicht zum Anheben des Anhängers bei einem Radwechsel verwendet werden. Sie dienen ausschließlich zum Abstützen des Anhängers auf dem Stellplatz, wobei die Hauptlast von der Achse getragen wird. Die Einzelteile einer Standstütze sind auf Bild 4.78 dargestellt. Die jeweils diagonal gegenüberliegenden Standstützen sind austauschbar. Die Standstützen des Wohnzeltanhängers und der Campinganhänger Bastei und Intercamp sind in der Längsachse der Anhänger angeordnet, während beim QEK Junior die Standstützen quer zur Längsachse angebracht sind.

Tabelle 4.13. Störungen an der Standstütze und Hinweise zu deren Beseitigung

| Art der Störung | Ursache | Abhilfe |

| Spindel lässt sich nicht drehen | Spindel in Spindelmutter korrodiert | Anhänger nach vorn oder hinten kippen und zwischen Spindel und Spindelmutter Öl eindrücken |

| Spindel lässt sich schwer drehen | Spindel verschmutzt | Spindel reinigen und fetten |

| Spindel verbogen | Aufnahmeblech der Spindel am Rahmen erneuern, da Aufnahmebohrung ausgeklappert | |

| Reibstellen des Bewegungsmechanismus verschmutzt | Reibstellen reinigen und ölen | |

| Gewinde beschädigt | Gewinde nachschneiden | |

| Standstütze muss auf dem Stellplatz ständig nachgestellt werden | Seitenführungsblech verbogen | Seitenführungsblech auswechseln bzw. richten |

| keine feste Holzunterlage unter der Standstütze | geeignetes Holzbrett unter das Standblech legen | |

| U-Längsprofil verbogen | U-Längsprofil auswechseln bzw. richten | |

| Standstütze klappert während der Fahrt | Befestigung am Fahrwerksrahmen locker | Mutter nachziehen bzw. Sicherungsscheibe erneuern |

| Spindel nicht fest angezogen | Spindel fest andrehen | |

| Niet weggeplatzt | Bauteil ausbohren und neu vernieten |

Wartungsarbeiten

Standstützen sind der Verschmutzung und somit der Korrosion ausgesetzt. Dazu kommt noch, dass es durch Überlastung zur Deformierung einzelner Baugruppen, besonders der Seitenführungsbleche und der Spindel, kommt (vgl. Tabelle 4.13). Bei der laufenden Überwachung der Anhänger sind deshalb folgende Wartungsarbeiten erforderlich.

Die Standstützen sind nach jeder Fahrt mit Waschbenzin zu reinigen. Dabei sollte die Gewindespindel sehr sorgfältig von Staub und Schmutz befreit werden, da sich an den Gewindeflächen sehr leicht der während der Fahrt aufgewirbelte Straßenstaub absetzt und an diesen verkrustet. Wird die Gewindespindel nicht gereinigt dann drückt diese den an den Gewindeflächen sitzenden Schmutz in die Spindelmutter, und es kommt zur Schwergängigkeit bzw. zum Verklemmen des Bewegungsmechanismus.

Die Spindel ist leicht einzufetten bzw. einzuölen und anschließend die Spindelmutter mehrmals hin- und herzubewegen. Danach muss die Spindel abgewischt werden, so dass ein leichter Fettfilm auf den Gewindeflächen verbleibt.

Des weiteren sind alle beweglichen Verbindungen - Seitenführungsblech/Spindelmutter, Seitenführungsblech/U-Längsprofil, U-Längsprofil/Gegenlager, Stützstrebe/Haltewinkel -einzuölen, und anschließend ist das U-Längsprofil mehrmals auf- und ab zu bewegen.

Die Schraubenspindel muss auf Deformierungen kontrolliert werden, ebenso Seitenführungsblech, Standblech und Aufschlagschutz. Ist dies der Fall, so sollte die Standstütze vom Rahmen abgeschraubt und die Deformierung ordnungsgemäß beseitigt werden. Um vorzeitige Korrosion zu vermeiden, müssen Beschädigungen am Oberflächenschutz der Standstütze rechtzeitig ausgebessert werden. Dies geschieht wie folgt:

- Beschädigte Stelle reinigen.

- Oberfläche mit Sandpapier (Körnung 150) aufrauen.

- Schleifstaub entfernen.

- Beschädigte Stellen mit Grundfarbe beschichten und trocknen lassen.

- Zweimal Decklack aufbringen; bevor der zweite Anstrich erfolgt, muss der erste getrocknet sein.

Beachte:

Die Standstützen der einzelnen Anhängertypen sind mit unterschiedlichen

Anstrichsystemen behandelt. Beim Beseitigen der Oberflächenschäden darf nur das

vom Hersteller angegebene Anstrichsystem (Nitro, Alkydharz oder PUR) verwendet

werden.

Standstütze komplett aus- und einbauen

Die Demontage einer kompletten Standstütze ist nur erforderlich, wenn ein Bauteil defekt, verformt oder korrodiert ist. Die Standstützen sind an den einzelnen Anhängertypen unterschiedlich befestigt.

Am Wohnzeltanhänger Camptourist kann die Standstütze nach Herausziehen des Nietstiftes zwischen U-Längsprofil und Stützkasten und Entfernen des Zylinderkerbstiftes an der Führungsrolle für die Kurbel demontiert werden.

Am Campinganhänger QEK Junior und am Intercamp ist die Standstütze am Rahmenprofil des Fahrwerksrahmens und am Gegenlager angeschraubt.

Vor der Montage einer Standstütze sind die Spindel und alle beweglichen Verbindungsstellen leicht zu fetten. Bei der Montage ist zuerst der Führungszapfen der Spindel in die Lagerlasche am Fahrwerksrahmen einzuführen und danach die Schraubverbindung herzustellen.

Beachte:

Bei den Schraubverbindungen darf der Federring nicht vergessen werden, da sonst die Standstütze während der Fahrt verloren gehen kann.

Am Campinganhänger Bastei muß zur Demontage der Standstützen der Fußbodenbelag im Innern des Anhängers an der Ecke gelöst werden, an der die Standstütze abgebaut werden soll. Dann können die M-8-Mutter abgeschraubt und die Schraube nach unten durchgedrückt werden. Die Standstütze ist von außen nach unten zu ziehen und in Richtung der Längsachse der Standstütze vom Anhänger wegzunehmen.

Auswechseln der Seitenführungsbleche (QEK Junior, Bastei, Intercamp)

Die Seitenführungsbleche sind die Schwachstellen der Standstützen. An vielen Anhängern kann man beobachten, dass diese durch Überlastung verbogen sind und somit nicht mehr die vorgesehene Last übertragen können. Es hat wenig Zweck, einmal verbogene Seitenbleche zu richten und die Standstütze wieder einzubauen. Bei der nächsten Belastung würden sich diese wieder verformen. Zum Wechsel der Seitenführungsbleche wird eine Bohrmaschine benötigt. Bevor man mit der Arbeit beginnen kann, muss die Standstütze abgebaut werden. Arbeitsfolge zum Wechsel der Seitenführungsbleche:

- Spindelmutter durch Drehen der Spindel in Richtung Gegenlager bewegen.

- Nietköpfe, an beiden Seiten des Führungsprofiles der Spindelmutter, in der Mitte ankörnen und mit Spiralbohrer Ø 7,9 mm ausbohren.

- Niet mit Zange herausziehen bzw. mit Schruppfeile abfeilen.

- Führungsprofil nach rechts und links leicht aufbiegen und von der Spindel abnehmen.

- Seitenführungsbleche vom Niet abdrücken.

- Niet am U-Längsprofil mit Schruppfeile auf der zur Stützstrebe zeigenden Seite abfeilen und Niet mit Dorn herausschlagen.

- Seitenführungsbleche und Distanzrohr wegnehmen.

Stehen zum Einbau keine Original-Seitenführungsbleche zur Verfügung, dann können diese aus Blech angefertigt werden. Um das erforderliche Widerstandsmoment zu erhalten, muß Blech in einer Dicke von 3 ... 4 mm verwendet werden.

Der Nietkopf muss beim Vernieten auf einer Metallauflage gut aufliegen. Die Seitenführungsbleche müssen sich zwischen dem U-Längsprofil und dem Distanzrohr nach dem Vernieten bewegen können.

Nun ist der Niet an beiden Seiten des Führungsprofiles durch die Bohrung des Seitenführungsbleches in die Bohrung der Spindelmutter zu drücken und der Nietkopf am Führungsprofil anzuschweißen. Ist ein Anschweißen nicht möglich, dann kann der Niet auch mit Epoxydharz eingeklebt werden. In diesem Fall müssen der Niet und die Bohrung fettfrei sein.

Beachte

Die Klebverbindung darf nicht zwischen Seitenführungsblech und

Führungsprofil oder Spindelmutter zustande kommen.

Zur Stabilisierung der beiden Seitenführungsbleche kann im unteren Viertel ein

Quersteg eingeschweißt werden.

Auswechseln der Spindel (QEK Junior, Bastei, Intercamp)

Ist die Spindel verbogen, so liegt die Ursache an einer nicht anliegenden Spindelmutter am Fahrzeugrahmenprofil bzw. an der Bodengruppe. Es ist deshalb vor der Demontage zu überprüfen, ob die Bohrung des am Fahrzeugrahmen/Bodengruppe angebrachten Haltebleches ausgeschlagen ist. In diesem Fall muss das Halteblech mit erneuert werden, da sich sonst die neue Spindel sofort wieder verbiegen würde.

Zur Vorbereitung der Arbeit wird die ausgebaute Spindel mit Waschbenzin gereinigt. Dann wird die auf der Spindel aufgeschweißte M-12-Mutter abgeschliffen oder abgefeilt, bis sich die Schweißverbindung löst.

Die Spindel wird an der Spindelmutter so weit nach vorn gedreht, bis diese aus dem Bereich des Gegenlagers heraus ist und die Spindel nach oben gezogen und aus der Spindelmutter herausgedreht werden kann.

Vor der Montage ist die Spindelmutter im Gewinde zu reinigen und zu fetten. Nach dem Einschrauben der Spindel ist die U-Scheibe aufzustecken. Die Gewindespindel muss nach dem Aufschweißen der Mutter im Gegenlager Spiel haben.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

4.3. Karosserie

Die Karosserie der Campinganhänger besteht aus den Einzelsegmenten Boden, Seitenwand links mit Fenster, Seitenwand rechts mit Fenster und Tür, Dach und eingearbeiteter Dachentlüftung, Vorderwand mit Fenster und Rückwand mit Fenster. Ist der Schaden an einem dieser Segmente so groß, dass das gesamte Einzelsegment ausgewechselt werden muss, so sollte diese Arbeit der Vertragswerkstatt überlassen werden. Die Reparaturkosten, einschließlich aller notwendigen Fahrkosten, sind bei der Selbstreparatur erfahrungsgemäß höher, als wenn diese Reparatur von einer Vertragswerkstatt ausgeführt wird. Bei den Karosserien der Campinganhänger QEK Junior, Bastei und Intercamp handelt es sich um Kunststoff-Aufbauten, die durch Korrosion nicht gefährdet sind. In der Mehrzahl treten bei diesen Aufbauten Schäden auf, die ein Auswechseln von kompletten Einzelsegmenten nicht erfordern.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!