Vor 63 Jahren

Folgende Veränderungen wurden am Trabant vorgenommen:

07.12.1962:- Freigabe 1:33 auch für Einfahrphase

- Türschloß links

4.2.2. Kupplungs-Mitnehmerscheibe neu belegen

- Arbeitsvorgang 4.2., Arbeitsfolgen 1 • • • 4 ausführen.

- Beschädigung oder durch normalen Verschleiß unbrauchbar gewordenen Belag durch Ausbohren der Hohlniete (4.5 mm Spiralbohrer) abnehmen.

- Mitnehmerscheibe und die Bohrlöcher von Hohlnietresten reinigen. Neuen

Belag auflegen und auf Dornpresse festnieten (Hohlniete 5X7) (107). Es ist zu

beachten, dass sich die Mitnehmerscheibe nicht geworfen hat. geringe

Planausrichtungen sind evtl. durchzuführen.

Der Einbau erfolgt laut Arbeitsvorgang 4.2. unter Einbau 1 • • • 5.

Bild M 107. Belag auf Mitnehmerscheibe nieten

(1) Mitnehmerscheibe

(2) Belag

(3) Mitnehmerscheiben-Nabe

(4) Stempel der Presse

4.2.3. Kupplungs-Druckfedern auswechseln

Ausbau:

- Arbeitsvorgang 4.2. „Kupplung komplett aus- und einbauen" unter „Ausbau", Arbeitspunkte 1 • • • 5 ausführen.

- Zum Ausbau der Kupplungsdruckfedern die Vorrichtung WE 12 228 (108/1)

ansetzen und die Muttern der Vorrichtung vorerst etwas anspannen, wodurch die

Kugelmuttern entlastet werden.

Anmerkung: Das Werkzeug WE 12 228 wird bereits für Kupplung der Fahrzeugtypen F 9 und Wartburg verwendet. Dieses Werkzeug ist für den Typ Trabant ebenfalls zu verwenden, dergestalt, dass die erforderlichen 3 Löcher mit einem Lochkreis-Durchmesser von 175 ± 0,1 und in einem Lochdurchmesser von 6,5 mm gebohrt werden. Für die Verwendung sind dann anstatt 8 mm Schrauben 6 mm Schrauben zu verwenden.

Bild M 108. Kupplungs-Druckfeder ausbauen

(1) Sonderwerkzeug WE 12 228

(2) Kupplungs-Druckplatte

(3) Kupplungsdeckel

(4) Muttern zum Spannen und Entspannen der Druckfedern - Die eingeschlagenen Kerben (109/6) in den Kugelmuttern mit einem

Metallsägeblatt aufsägen. Kugelmuttern abschrauben (11 mm SW).

Bild M 109. Kupplungs-Druckfedern ausbauen

(1) Kupplungsdeckel

(2) Kugelmutter

(3) Kupplungshebel

(4) Ausrückfeder

(5) Ausrückplatte

(6) Sicherungsnuten in den Kugelbolzen-Kugelmuttern

(7) Montagebügel

(8) Federtülle

(9) Druckfeder - Muttern (108/4) der Vorrichtung wechselseitig abschrauben, bis die Druckfedern entspannt sind. Druckfedern aus den Federtüllen herausnehmen.

Einbau:

Der Einbau erfolgt in umgekehrter Reihenfolge des Ausbaus, wobei folgende Punkte zu beachten sind:

- Vor dem Einbau der Druckfedern sind diese auf einwandfreien Zustand zu

untersuchen. Angebrochene Federn sind auszuwechseln. Die Federn sind auf

Maßhaltigkeit zu prüfen. Die gestreckte Länge muss 34,8±0,7 mm betragen. Die

Länge der belasteten Feder ist 22,5 mm bei einer Belastung von 21 ± 2,5 kp.

Anmerkung: Es ist darauf zu achten, dass bei Differenzen in der Federlänge die gleich langen Federn immer über Kreuz einzubauen sind. Hierdurch wird das Planabheben der Kupplung gewährleistet. Das Messen der Federlänge in belastetem Zustand ist nur auf einer Federwaage möglich. - Vor dem Sichern der drei Kugelmuttern ist das Maß von der Planfläche der

Kupplungsdruckplatte zur Ausrückplatte (109/5) festzustellen. Die Messung

erfolgt mittels Tiefenlehre (110) jeweils über den drei Kupplungshebeln

(109/3), d. h., die absolute Planlage der Ausrückplatte muss gegeben sein. Das

vorgeschriebene Maß beträgt 44,5 mm. das entspricht 35 mm bei eingelegten

Montagebügeln.

Bild M 110. Einstellung der Kupplungshebel prüfen - Kugelmutter durch Einkerben mit Spezialmeißel (111) sichern. Es wird

empfohlen, den Spezialmeißel laut nebenstehender Abbildung anzufertigen.

Achtung: Zum Einschlagen der Kerbe muss der Kopf des Kugelbolzens unterlegt sein, sonst Beschädigung des Kupplungshebels. Der weitere Einbau erfolgt laut Arbeitsvorgang 4.2. unter „Einbau", Arbeitspunkte 2 • • • 5.

Bild M 111. Spezialmeißel zum Einschlagen der Kerben Kugelmutter - Kugelbolzen

4.2.4. Kupplungs-Druckring komplett auswechseln

Ausbau:

- Arbeitsvorgang 4.2., Arbeitsfolge 1• • •4 ausführen.

- Formfedern (112/3) und Kupplungsdruckring (112/2) herausnehmen.

Bild M 112. Kupplungs-Druckring auswechseln

(1) Antriebswelle

(2) Druckring

(3) Formfeder

(4) Ausrückgabel

(5) Rückzugleder

Einbau:

Der Einbau erfolgt in umgekehrter Reihenfolge, wobei zu beachten ist, dass der Druckring in der Ausrückgabel nicht klemmt.

Weitere Einbauvorschriften siehe unter 4.2., Arbeitspunkte 1 • • • 5.

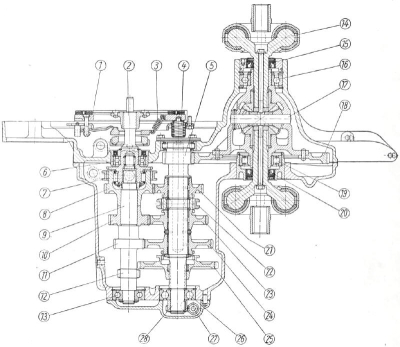

5.1. Beschreibung des Getriebes

Das Wechselgetriebe ist am Motor angeblockt. Es hat vier Vorwärtsgänge und

einen Rückwärtsgang. Die Zahnräder für den zweiten, dritten und vierten Gang (1)

sind schräg verzahnt und somit dauernd im Eingriff. Das Ein- und Ausschalten

dieser Gänge erfolgt mittels Schaltmuffe (1/22). Der Antrieb des Getriebes

erfolgt von der Kupplung (1/1-4) über den Freilauf (1/7) auf die Hauptwelle

(1/9). Der Kraftverlauf geht von hier beim ersten und Rückwärtsgang über die jeweils einzuschaltenden Räder und beim zweiten, dritten und vierten Gang über die jeweils durch Schaltmuffe (1/22) in Eingriff gebrachten Räder auf die Antriebswelle (1/2).

Am Ende der Abtriebswelle befindet sich das kleine Abtriebs-Stirnrad (1/5), von wo aus der

Kraftfluss auf das große Stirnrad (l/l8) des Ausgleichgetriebes (Differential) weiterläuft.

Die nachstehenden Schemazeichnungen zeigen den Kraftverlauf im Getriebe bei den 5 möglichen Schaltstellungen.

| (1) Kupplungsmitnehmerscheibe (2) Antriebswelle (3) Rückzugfeder (4) Kupplungsdruckfeder (5) Abtriebsstirnrad (6) Ringrillenlager (7) Sperrmuffe für Freilauf (8) Zahnrad 4. Gang (9) Hauptwelle (10) Zahnrad 3. Gang (11) Zahnrad 2. Gang (12) Zahnrad 1. Gang (13) Ringrillenlager (14) Mitnehmer |

(15) Radialdichtring (16) Ringrillenlager (17) Ausgleichsradachse (18) Stirnrad (19) Ring-Zylinderlager (20) Radialdichtring (21) Abtriebsrad 4. Gang (22) Schaltmuffe (23) Abtriebsrad 3. Gang (24) Abtriebsrad 2. Gang (25) Abtriebsrad 1. Gang (26) Ringrillenlager (27) Tachoantrieb (28) Abtriebswelle |

Kraftverlauf im Getriebe bei den fünf möglichen Schaltstellungen

Bild G 2. Kraftverlauf für den 1. Gang |

Bild G 3. Kraftverlauf für den 2. Gang |

Bild G 4. Kraftverlauf für den 3. Gang |

Bild G 5. Kraftverlauf für den 4. Gang |

|

|

|