Leerlaufsteuerung mit Unterdruck

Im Heft 8/73 berichteten wir über Erfahrungen mit einer elektromagnetischen Leerlaufsteuerung, die dem Trabant 601 das Nachschlagen und Rucken im Schiebebetrieb (in den unteren Gängen) abgewöhnte. Die elektrische Variante hat sich zwar ausgezeichnet bewährt, sie erfordert aber einen relativ hohen Bauaufwand, und der Druckmagnet (Hycomat-Ersatzteil) ist kaum noch zu beschaffen, wie uns zahlreiche Leser mitteilen.

Bekanntlich "führen viele Wege nach Rom", und die Drosselklappe des 601 lässt sich nicht nur elektrisch, sondern auch mit Unterdruck steuern, der bei jedem Verbrennungsmotor je noch Drehzahl in unterschiedlicher Höhe im Ansaugkanal zur Verfügung steht. Bei vielen Viertakt-Motoren wird damit zum Beispiel der Zündzeitpunkt verstellt und der Bremskraftverstärker "angetrieben".

Den nachträglichen Anbau der Unterdrucksteuerung am Trabant-Vergaser zeigen die Bilder. Der Unterdruck wurde an der Isolierscheibe am Flansch abgenommen, die etwa 2 mm dicker ist als die serienmäßige Kunststoffplatte und die gleich als Träger für die Unterdruckdose dient Die Dose stammt aus dem Schrott von einem ausrangierten Zündverteiler des Skoda 1000 MB. Ihr Stößel wurde mit einer Schraube M 3 um etwa 14 mm verlängert und dient als Drosselklappenanschlag. Am Drosselklappenhebel des Vergasers wurde ein Winkel angeschraubt, der die Stellschraube für die Leerlaufdrehzahl aufnimmt, die mit dem Stößel der Unterdruckdose fluchtet. Die serienmäßige Drosselklappen-Anschlagschraube Ist so weit zurückzudrehen, dass sie das völlige Schließen der Drosselklappe nicht behindert.

Bei stillstehendem und im Leerlauf laufenden Motor befindet sich der Stößel in Ruhelage und öffnet die Drosselklappe um den mit der Stellschraube einstellbaren Spalt. Auch bei höheren Drehzahlen bewegt sich der Stößel kaum. Nimmt man jedoch bei mittleren und hohen Drehzahlen Gas weg, so steigt infolge der fast geschlossenen Drosselklappe der Unterdruck stark an. Ober die Schlauchleitung wirkt er auf die Membrane in der Unterdruckdose, die den Stößel gegen die Kraft einer Druckfeder zurückzieht, so dass sich die Drosselklappe völlig schließt Damit tourt der Motor ohne Nachschlagen ab bzw. bremst in den unteren Gängen ruckfrei. (Genauer gesagt zieht nicht der Unterdruck, sondern die Membrane gibt entsprechend der Druckdifferenz dem auf der Stößelseite lastenden atmosphärischen Normaldruck nach.) Beim Trabant 601 (26 PS) erwies sich der Unterdrück selbst im Leerlauf noch als so hoch, dass der Stößel bei jedem Saugtakt zurückwich. Erst drei Unterlegscheiben von je 1 mm Dicke, die die Federkraft erhöhten, beruhigten ihn soweit, dass der Motor stabil im Leerlauf lief. Der bis zum völligen Zusammendrücken der verstärkten Feder verbliebene Stößelhub von etwa 4 mm erwies sich noch als reichlich. Daraus kann man schließen, dass eine wesentlich kleinere Unterdruckdose (die abgebildete hat 62 mm Außendurchmesser) auch ausreichen würde, denn die Druckfeder, die sich bei unserer Variante nur mit relativ hoher Handkraft zusammendrücken lässt, brauchte eigentlich nur so stark zu sein, dass sie die Kraft der Rückzugsfeder am Gasbowdenzug sicher überwindet

Die Unterdrucksteuerung erfordert viel weniger Aufwand als die elektrische Variante und ist auch leichter am ausgebauten Vergaser anzupassen, in dessen Drosselklappenhebel nur ein Loch (4 mm Durchmesser) zur Befestigung des Winkelhebels zu bohren ist. Dafür ist die Steuerung nicht ganz so perfekt wie mit der Elektrik, weil der Unterdruck beim Zweitakter bei niedrigen Drehzahlen nicht gleichmäßig verläuft. Bei höheren Drehzahlen bremst der Trabantmotor völlig ruckfrei. Unter 2000 U/min (etwa ab 30 km/h im dritten, 20 km/h im zweiten Gang) gibt es zwar noch kein ausgeprägtes Rucken, aber ein unterschiedlich starkes Bremsen, so als ob man über größere Bodenwellen fährt. Das serienmäßig bekannte Rucken setzt erst knapp oberhalb des Leerlaufs ein. Man könnte das Bremsverhalten in niedrigen Drehzahlen zum Beispiel durch eine Drossel (Düse) in der Schlauchleitung beeinflussen. Wir verzichten darauf, weil diese Drehzahlen beim Bremsen kaum gebraucht bzw. durch Herunterschalten (wobei der Motor wirksamer bremst) ohnehin vermieden werden.

Wir würden uns freuen, wenn sich ein Betrieb findet, der eine solche Einrichtung im Rahmen der Konsumgüterproduktion fertigen könnte. Noch erfreulicher wäre es, wenn sich die Konstrukteure des Automobilwerkes Sachsenring, des Motorenherstellers Barkas oder der Berliner Vergaserfabrik auch etwas für die Serienproduktion einfallen ließen, um das störende Schieberucken zu beseitigen. Es gibt doch schon Vergaser, bei denen die zweite Drosselklappe, die Starterklappe, das Starterluftventil oder das Teillast- und Volllastgemisch mit Unterdruck gesteuert werden. Man braucht kaum neue Ideen zu investieren, sondern sich nur umzusehen und vorhandene Beispiele entsprechend abzuwandeln. Und so groß dürfte der Aufwand auch nicht werden, dass er die gegebenen Möglichkeiten überforderte. Die Duplexbremse, die Formsitze oder die neue Heizung waren ohne Zweifel ganz erheblich teurer.

Eberhard Preusch

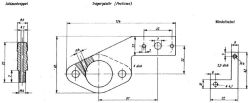

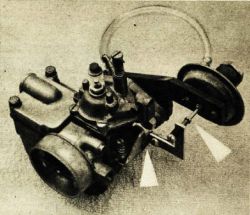

Die Abmessungen der Trägerplatte im Flanschbereich entsprechen der serienmäßigen Isolierplatte. Die Gewindebohrung M 4 kann an beliebiger Stelle des Flansches liegen. Beim Bohren und Gewindeschneiden sollte die Platte im Schraubstock eingespannt sein, damit das Material nicht platzt.- Trabant-Vergaser mit unterdruckgesteuertem Drosselklappenanschlag. Der linke Pfeil zeigt den Drosselklappenhebel mit dem angeschraubten Winkel, der rechte Pfeil den mit einer Schraube verlängerten Stößel.

- Die Trägerplatte wurde aus 6 mm dickem Pertinax geschnitten, das Schlauchnippel (links) aus 6 mm. Rundstahl mit der Multimax "gedreht". Es wurde mit Dichtmasse am Gewinde eingeschraubt. Die Leerlauf-Stellschraube (rechts neben dem Winkel) mit Druckfeder hat die Maße M 4 x 18.

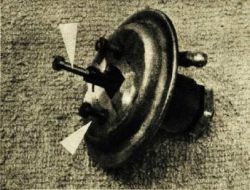

- Der hart angelötete bogenförmige Halter wurde vorsichtig abgesägt und abgeschliffen, um den Stößel nicht zu beschädigen. Die Stellschraube M5 mit Kontermutter wurde durch eine kürzere M 5 x 25 ersetzt.

- Mit den beiden Schrauben M 3 x 8 mit Federscheiben (unterer Pfeil) wird die Dose an der Trägerplatte befestigt Die Gewindelöcher sind bei eingedrücktem Stößel sehr vorsichtig zu bohren, um die dahinter liegende Membrane nicht zu beschädigen. Die Schraube M 3 X 20 (oberer Pfeil) wurde fest bis auf den Grund des im Sechskantstößel vorhandenen Gewindesackloches eingeschraubt.

- Die Unterlegscheiben (linker Pfeil) erhöhen die Federkraft. Die beiden anderen Pfeile zeigen die Stellen, die mit Scheiben abgedichtet werden müssen. An den Schlauchanschlüssen sind Schellen oder Drahtwickel ratsam. Der handelsübliche Kraftstoffschlauch hat 5 mm Innendurchmesser.

Aus DDS 9/74

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!