04.2.1. Auswechseln des Radialwellendichtringes für die Antriebswelle

Ein defekter Radialwellendichtring auf der Getriebeantriebswelle bewirkt, dass Getriebeöl in das Kupplungsgehäuse gelangt. Das eintretende Öl wird im Kupplungsgehäuse herumgeschleudert, wodurch die Kupplungsbeläge verölen. Es kommt in der Folge zum Rutschen der Kupplung. Die Ursache dieses Schadens ist äußerlich dadurch wahrnehmbar, dass sich an der tiefsten Stelle der Verbindungsfläche von Getriebegehäuse und Kurbelgehäuse (der sich durch die Montage beider Teile bildende Freiraum wird als Kupplungsgehäuse bezeichnet) ständig größere Ölansammlungen bilden, die dann bei abgestelltem Fahrzeug abtropfen. Der undichte und damit unbrauchbar gewordene Radialwellendichtring muss ausgewechselt werden. Zeigt die Antriebswelle an der Abdichtstelle Verschleißspuren, muss sie auch ausgewechselt werden.

Da in diesem Fall das Getriebe zerlegt werden muss, sollten solche Reparaturen nur von Fachleuten durchgeführt werden.

Werkzeuge und Hilfsmittel:

Erforderlich sind die Werkzeuge und Hilfsmittel, die im Abschnitt 2.3.1. angegeben sind. Weiterhin ein entsprechend angeschliffener Schraubendreher (Bild 15.36), eine Hülse entsprechend Bild 15.37 oder ein Stück PVC-Schlauch sowie ein geeignetes Rohrstück.

Arbeitsgänge:

- Als Vorarbeit ist der Motor nach Abschnitt 2.3.1. auszubauen. Die nachfolgenden Arbeitsgänge sind durchführbar - zwar unter erschwerten Bedingungen -, wenn das Getriebe im Fahrzeug verblieben ist.

Ansonsten ist der Triebwerkausbau nach Abschnitt 2.3.2. vorzunehmen. - Schleifring nach Abschnitt 3.3.3.1. ausbauen.

- Defekten Radialwellendichtring ausbauen.

Beachte:

Ein Hilfsmittel dazu ist der nach Bild 15.36 angeschliffene Schraubendreher.

Dieser wird zwischen Antriebswelle und Radialwellendichtring gesteckt und mit der Einkerbung hinter diesem eingehakt. Die gegenüberliegende Seite der Ansatzstelle als Druckpunkt benützend, kann der Radialwellendichtring aus dem Abschlussdeckel herausgedrückt werden. Den Schraubendreher dann im Kreisbogen um die Antriebswelle führen und den Radialwellendichtring dabei aus der Sitzfläche herausdrehen. Der ohnehin defekte Radialwellendichtring wird hierbei zerstört. Es ist Aufmerksamkeit geboten, die Sitzfläche im Abschlussdeckel nicht zu beschädigen. - Neuen Radialwellendichtring D 20 x 40 x 10 oder D 20 x 40 x 7S1R (nicht bündig, sondern gleichmäßig etwa 2 mm tiefer eindrücken) einbauen.

Beachte:

Vor dem Einsetzen sollen die Antriebswelle, die Dichtlippe des Radialwellendichtringes sowie dessen Sitzfläche im Abschlussdeckel leicht geölt werden. Um den Radialwellendichtring beim Aufschieben auf die Welle nicht zu beschädigen, ist das Keilwellenprofil mit einem Stück PVC-Schlauch abzudecken, wenn keine Montagehülse nach Bild 15.37 verfügbar ist!

Radialwellendichtring auf die Welle aufsetzen und vorsichtig nach hinten schieben! Radialwellendichtring gleichmäßig (ohne Verkanten) in den Abschlussdeckel eindrücken.

Um ein gleichmäßiges Eindrücken zu gewährleisten, ist es vorteilhaft, wenn eine abgesetzte Montagehülse (Bilder 4.3 und 15.37) verwendet wird. Bei dieser wird der Radialwellendichtring auf den Absatz und dann die Hülse über die Antriebswelle gesteckt. - Der Einbau des Schleifringes erfolgt gem. Hinweisen im Abschnitt 3.3.3., der Motoreinbau nach Abschnitt 2.3.1. bzw.2.3.2.

|

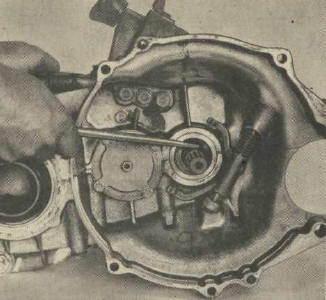

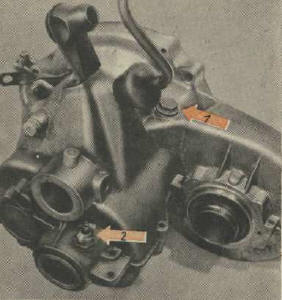

| Bild 4.2. Radialwellendichtring ausbauen an der Antriebswelle mit Hilfe eines angeschliffenen Schraubendrehers nach Bild 15.36 |

|

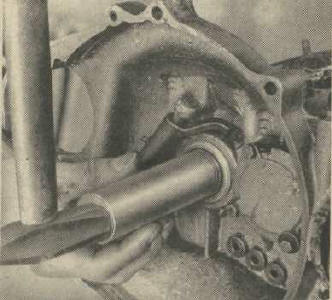

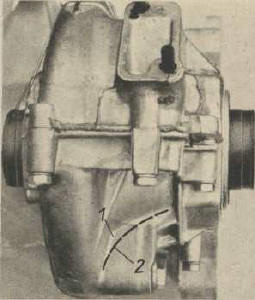

| Bild 4.3. Radialwellendichtring an der Antriebswelle einbauen mit Hilfe einer Hülse |

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

04.2.2. Auswechseln des Radialwellendichtringes im Abschlussdeckel am Achsantrieb

Erforderliche Werkzeuge und Hilfsmittel:

Wie im Abschnitt 7.3. angegeben. Weiterhin eine Montagehülse, Rohrstück, angeschliffener Schraubendreher wie unter 4.2.1.

Das Auswechseln der Radialwellendichtringe lässt sich am günstigsten am ausgebauten Getriebe vornehmen. Aber auch im eingebauten Zustand ist unter komplizierteren Arbeitsbedingungen ein Auswechseln möglich. Ggf. ist der Triebwerkblock im Hilfsrahmen zu lösen und etwas anzuheben. Der Radantrieb der jeweiligen Seite ist auszubauen. Vor dem Ausbau des jeweiligen Radantriebes sollte man sich nochmals überzeugen, dass der Ölverlust tatsächlich durch den Radialwellendichtring erfolgt und nicht durch einen losen Verschlussdeckel im Vorderachswellenrad (Pos. 14 im Bild 4.1). In diesem Fall wird das Öl aus dem Freiraum auslaufen, in dem die Gleitsteine bzw. das Tripodegelenk geführt sind. Bei dieser Reparatur ist eine Vertragswerkstatt aufzusuchen, da eine Getriebedemontage unumgänglich ist.

Arbeitsgänge:

1. Radantrieb nach Abschnitt 7.3.1. ausbauen.

Bei Fahrzeugen mit Gleichlaufgelenkwelle Hinweise im Abschnitt 7.7. beachten.

2. Getriebeöl ablassen.

3. Radialwellendichtring analog wie im Abschnitt 4.2.1. beschrieben herausdrücken. Sitzfläche im Verschlussdeckel darf nicht beschädigt werden. Bei Fahrzeugen bis Fertigungszeitraum November 1973 ist der Radialwellendichtring in einem angeschraubten Verschlussdeckel (vier Schrauben SW 10) gefasst. Bei diesen Fahrzeugen kann der Abschlussdeckel abgeschraubt und der Radialwellendichtring separat ausgetauscht werden.

4. Neuen Radialwellendichtring einbauen. Beachte:

- Seit April 1979 werden Radialwellendichtringe mit Rückförderdrall und Staublippe eingebaut. Diese sind für die linke und rechte Getriebeseite unterschiedlich. Die Einbaurichtung ist zu beachten. Sie bezieht sich auf die Fahrzeugrichtung. Diese Bezeichnung ist D 58 x 80 x 10 SL bzw. R (L = links, R = rechts, außerdem ein Pfeil, der die Drehrichtung des Vorderachswellenrades kennzeichnet).

- Beim Aufschieben des Radialwellendichtringes (bzw. des vormontierten Abschlussdeckels) auf das Vorderachswellenrad ist eine Montagehülse zu verwenden, damit die Dichtlippe nicht beschädigt wird.

Wurde ein seitlicher Abschlussdeckel demontiert, ist die Dichtfläche am Getriebe und am Abschlussdeckel zu säubern und mit einem Dichtmittel wieder zu montieren.

- Der Radialwellendichtring darf beim Eindrücken nicht verkantet oder deformiert werden. Es ist günstig, mit einem Rohrstück Dmr. 80 mm außen und 65 mm innen als Montagehilfsmittel das Einbringen vorzunehmen.

5. Getriebeöl auffüllen. Es ist zweckmäßig, die Fettfüllung im Vorderachswellenrad gleichzeitig zu ergänzen.

6. Montage des Radantriebes in umgekehrter Folge des Ausbaus.

7. Nach der Montage des Radantriebes ist zu kontrollieren, daß die Manschette am Vorderachswellenrad nicht zu dicht zusammen geschoben ist, dies ergäbe Reibstellen beim Einfedern.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

04.2.3. Tachometerantrieb prüfen und auswechseln

Werkzeuge:

Gabelschlüssel (SW 19), Wasserpumpenzange oder Kombizange, kleiner Schraubendreher, Wagenheber, Unterstellbock.

Arbeitsgänge:

- Fahrzeug vorn auf einer Seite aufbocken.

- Tachowelle am Anzeigegerät abschrauben. Die Zange darf beim Abschrauben nicht zu stark zusammengedrückt werden, da sonst Plastüberwurfmutter springen kann.

- Motor anlassen und 1. Gang einlegen.

- Tachowelle überprüfen.

Wenn sich die Welle in der Hülle dreht und nicht festhalten lässt, liegt der Fehler im Anzeigegerät. Es muss ausgewechselt werden. Sollte sich die Welle nicht drehen, kann der Fehler an einer gebrochenen Welle liegen. In diesem Fall lässt sich ein Teil der Welle aus der Hülle ziehen. Dann muss eine neue Tachowelle eingebaut werden. Lässt sich die Welle nicht aus der Hülle ziehen, sind die weiteren Arbeitsschritte erforderlich. - Tachowelle am Getriebe abschrauben.

- Tachometerantrieb im Getriebe überprüfen. Die Kontrolle erfolgt ebenfalls mit einem aufgebockten Vorderrad, laufendem Motor und eingelegtem 1. Gang. Dreht sich der Tachometerantrieb nicht oder lässt sich mit einer Zange festhalten (Zähne des Tachometerantriebes können über die Zähne auf der Getriebewelle hinwegschnappen), ist der Antrieb auszubauen.

- Laufbuchse für Tachometerantrieb aus dem Getriebe herausschrauben und kontrollieren. Überprüft werden müssen:

- Lagerspiel des Tachometerantriebes in der Laufbuchse

- Flucht des Tachometerantriebes (darf nicht verbogen sein)

- Abnutzung der Zähne des Tachometerantriebes.

Der Einbau erfolgt in umgekehrter Reihenfolge des Ausbaus.

Dabei muss beachtet werden:

- Ist ein Wechsel des Tachometerantriebes erforderlich, ist auf gleiche Zähneanzahl zu achten (Ausführungen mit 9 oder 10 Zähnen, entsprechend der Getriebeübersetzung).

- Seit April 1981 sind Laufbuchse und Tachometerantrieb gekürzt. Diese Ausführung ist gegen vorhergehende komplett austauschbar. Eine lange Laufbuchse mit kurzem Tachometerantrieb führt zu Funktionsstörungen.

- Anlaufscheibe auf dem Tachometerantrieb nicht vergessen (zwischen der Verzahnung und der Laufbuchse liegend).

- Gummiring (als Abdichtung zwischen Laufbuchse und Tachometerantriebswelle) bei kurzer Laufbuchse nicht vergessen.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

Meinungen zum Thema (3)

04.3.1. Ölstandkontrolle

Meinungen zum Thema (2)

04.3.2. Ölwechsel

Für das Getriebeöl HLP 68 sind Laufstrecken von 30 000 km oder Laufzeiten von 4 Jahren festgelegt. Nach dieser Frist ist ein Ölwechsel vorzunehmen.

Bei dem früher verwendeten Motorenöl M 70 beträgt diese Frist 15 000 km oder 2 Jahre. Werden diese Ölwechselfristen nicht eingehalten, können vorzeitige Getriebeschäden die Folge sein, da das Öl einem natürlichen Alterungsprozess unterliegt und zum anderen Abriebteilchen einen vorzeitigen Lager- und Zahnverschleiß herbeiführen können. Ein Getriebeölwechsel soll nur bei warmem Motor und Getriebe vorgenommen werden, da bei kaltem Getriebe das Öl zu zäh und dickflüssig ist und demzufolge nicht restlos abfließen kann. Am günstigsten lässt sich deshalb ein Ölwechsel nach einer längeren Fahrt durchführen. Das alte Öl wird in einem Behälter aufgefangen und ist dem Altstoffhandel (Tankstellen) zuzuführen.

|

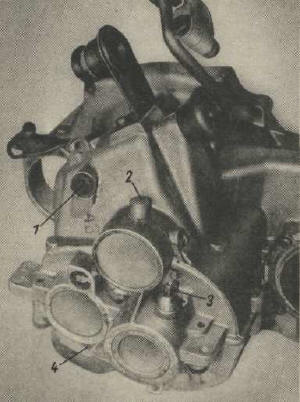

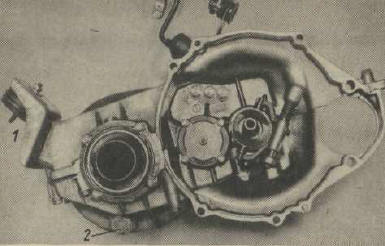

| Bild 4.5. Getriebe - Kupplungsseite 1 hintere Triebwerklagerung; 2 Ölablassschraube |

|

| Bild 4.6. Getriebe - Stirnseite 1 Öleinfüllschraube- 2 Tachoantrieb |

|

| Bild 4.7. Getriebegehäuse 1 steile Wand über der Ölablassschraube - Merkmal für Ölwechsel mit 1,0 1; 2 Verlauf der alten, flacheren Wand |

Die Ölablassschraube (SW 19) befindet sich an der tiefsten Stelle des Getriebegehäuses (etwa unter der rechten Antriebswelle, Bilder 4.5 u. 4.7). In die Ablassschraube ist ein Dauermagnet eingesetzt, der die Aufgabe hat, alle Stahlabriebteilchen festzuhalten, damit sie nicht zwischen die Zahnflanken und in die Rillenkugellager gelangen können. Bei einem Ölwechsel ist dieser Dauermagnet gründlich zu reinigen. Feiner Metallabrieb ist normal. Feste, größere Metallteile deuten auf einen Getriebeschaden hin, eine Vertragswerkstatt ist in diesem Fall aufzusuchen. Eine Zwischenspülung ist beim Ölwechsel nicht erforderlich. Ölablassschraube ggf. mit neuem Dichtring wieder einschrauben.

Beim Ölwechsel verbleibt eine Restmenge im Ausgleichgetriebe. Die Füllmenge beträgt deshalb 1,3 I bei Fahrzeugen bis Dezember 1986. Seit diesem Zeitpunkt ist zur Senkung des Ölbedarfs die Gehäusekontur geändert, die Füllmenge beträgt 1,0 I. Äußerlich ist dieses Getriebe an der steileren Wand bei der Ölablassschraube erkennbar (Bild 4.7). Das Getriebeöl ist ohne weitere Beimischungen wie Motimol oder andere Hochleistungsschmierstoffe zu verwenden. Diese führen zu Funktionsstörungen am Freilauf, an der Synchronisierung und verstopfen die feinen Ölbohrungen der Getriebewellen und -räder. Muss in Ausnahmefälle auf eine andere Getriebeölsorte zurückgegriffen werden, dann orientiert das Herstellerwerk auf die Verwendung von M 70 oder GL 60. Hinweise zur Verwendung ausländischer Getriebeöle sind in Tafel 2.2 enthalten.

Meinungen zum Thema (1)

- 2009-03-20 23:18:07

bei mir kamen über 1 liter heraus also hab ich auch über ein liter reingefüllt obwohl mein fahrzeug bhj mai 87 is

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

05.1. Funktionsbeschreibung

Die Lenkung gehört gemäß § 8 der StVO mit zu den wichtigsten Einrichtungen am Fahrzeug, deren einwandfreie Funktion und Betriebssicherheit jederzeit gewährleistet sein muss. Sorgfalt und Gewissenhaftigkeit stehen deshalb bei allen Arbeiten an der Lenkung an erster Stelle.

Jeder, der Einstell- und Instandsetzungsarbeiten an der Lenkung ausführt, muss sich darüber im klaren sein, dass er die volle Verantwortung für seine Arbeit trägt. Für den PKW Trabant wurde die in Funktion und Aufbau einfache, direkt wirkende Zahnstangenlenkung gewählt (Bild 5.1). Bei dieser Zahnstangenlenkung wird die Drehbewegung des Lenkrades über die Lenksäule auf ein Ritzel übertragen. Durch das Abrollen der Verzahnung von Ritzel und Zahnstange wird eine Axialbewegung der Zahnstange und der Spurstangen sowie eine Drehung der Vorderräder bewirkt. Gleichzeitig ist damit eine Übersetzung der Lenkkräfte im Verhältnis 1 : 17,8 verbunden, was 21/2 Umdrehungen des Lenkrades von Anschlag zu Anschlag ergibt. Ebenso besitzt die Zahnstangenlenkung die Fähigkeit, Bewegungen und Fahrbahnstöße, die von den Vorderrädern ausgehen, in umgekehrter Richtung - vom Spurstangenhebel zum Lenkrad - weitestgehend abzufangen und zu sperren, wozu u. a. auch die zwischen Lenkstock und Lenksäule eingebaute elastische Gewebescheibe dient.

Zum Schutz von Ritzel und Zahnstange vor Schmutz ist das Gehäuse mit einer Manschette und einer Schutzkappe beiderseits verschlossen.

Im Mittelteil der Zahnstange spielt sich, bedingt durch die vorherrschende Geradeausfahrt, ein Großteil der Lenkbewegungen ab, so dass in diesem Bereich auch der größte Verschleiß eintritt. Die Nachstellbarkeit dieses natürlich eintretenden Verschleißes ist durch die gestufte Verzahnung der Zahnstange und das in einer verstellbaren Exzenterbuchse gelagerte Ritzel gewährleistet. Die Grenznutzungsdauer (bis zu 100 000km) ist erreicht, wenn bei spielfrei eingestelltem Ritzel in Geradeausstellung der Vorderräder die Lenkung beim Lenkeinschlag klemmt. Zur Gewährleistung der Betriebssicherheit ist in diesem Zustand der Austausch des Lenkstockes vorzunehmen, wobei der Austausch des kompletten Lenkstocks einer Eigeninstandsetzung vorzuziehen ist. Von materialwirtschaftlicher und finanzieller Bedeutung ist es, dass hierfür ein industriell regenerierter Austauschlenkstock verwendet wird.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

05.2. Wartung, Prüfung und Einstellung der Lenkung

Alle Wartungs-, Prüfungs- und Einstellarbeiten sind bei vorn hochgebocktem Fahrzeug und durch Stützböcke (Bild 1.1) gesichertem Fahrzeug durchzuführen.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

05.2.1. Wartung

Die Wartung der Lenkung bezieht sich im wesentlichen auf:

- das regelmäßige Abschmieren (alle 10000 km) der Schwenklager und des Lenkstocks. Zum Abschmieren des Lenkstocks ist die Lenkung voll nach links einzuschlagen. Als Schmiermittel wird "Ceritol"-Fett verwendet.

- die Untersuchung der Manschette und Schutzkappe auf Risse und Beschädigung.

Eine beschädigte Manschette oder Schutzkappe muss umgehend ausgewechselt werden. Zum Auswechseln der Manschette muss der Lenkstockhebel mit dem entsprechenden Abzieher abgezogen werden (Bild 5.'5).

Bei der Sichtprüfung ist auch darauf zu achten, dass die Belüftungsbohrung in der Schutzkappe offen ist und nach oben zeigt. - die Prüfung und Kontrolle der Spurstangen und Kugelgelenke (Spurstangenköpfe) auf Beschädigung und Verschleiß.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

Wo ist das Bild 4.4 mit den Schrauben?

Ups, war weg und nun ist es wieder da ;-)