Vor 52 Jahren

Folgende Veränderungen wurden am Trabant vorgenommen:

02.04.1973:- Lenksäulenverkleidung aus Plast

- Verlegung der Sicherungsdose unterhalb der Armaturentafel

03.3.2. Kupplung komplett aus- und einbauen

Für Arbeiten an der Kupplung muss der Motor nach Abschnitt 2.3.1. oder der Triebwerkblock nach Abschnitt 2.3.2. ausgebaut werden. In letzterem Falle ist das Getriebe vom Motor zu trennen.

Arbeitsgänge:

- Montageständer nach Bild 14.23 oder Winkelplatte nach Bild 15.31 gem. Abschnitt 2.3.4.1. an den Motor anschrauben (s. auch Bilder 2.28 und 2.29).

Stehen diese Hilfsmittel nicht zur Verfügung, dann den Triebwerkblock auf Holzunterlagen auf die Gebläseseite legen. Die Holzunterlagen müssen so hoch sein, dass das Unterbrechergehäuse nicht beschädigt wird (s. auch Bild 3.6). Vorsichtig arbeiten, Motor bzw. Triebwerkblock kann kippen. - Anlasserbefestigung lösen (zwei Muttern SW 19 oder zwei Zylinderschrauben mit Innensechskant 10 mm). Anlasser herausnehmen.

- Getriebebefestigung (vier Muttern bzw. Schrauben SW 13 bzw. SW 14) abschrauben und das Getriebe vom Motor abziehen. Zur Erleichterung sind die zwei zur Lagefixierung des Getriebes vorgesehenen Passstifte vorsichtig zurückzuschlagen.

- Nachdem die Getriebeschrauben abgeschraubt sind, kann das Getriebe nach oben abgezogen werden (Bild 3.6).

Kupplung ausbauen

Arbeitsgänge:

- Sechs Befestigungsschrauben (SW 10) gleichmäßig über Kreuz lösen und herausschrauben.

- Kupplung und Kupplungsscheibe herausnehmen.

|  |

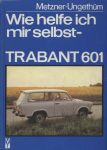

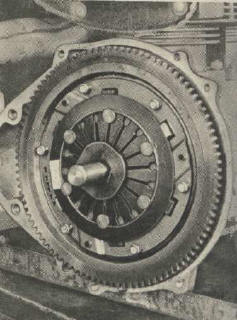

| Bild 3.6. Getriebe vorn Motor abheben Motor ist auf Vierkanthölzern stabil abgesetzt | Bild 3.7. Zentrieren der Kupplungsscheibe (Kupplung T 160 mit Bandmitnahme) mit einem Zentrierdorn nach Bild 15.32 |

Kupplung einbauen

Beim Einbau der Kupplung sind folgende Punkte zu beachten: Bevor die Kupplungsscheibe eingebaut wird, ist zu prüfen, ob sie sich auf dem Keilnabenprofil der Antriebswelle leicht verschieben lässt. Ist dies nicht der Fall, dann muss sie gangbar gemacht werden. In Ausnahmefällen ist eine neue Scheibe erforderlich. Ein zu großes Radialspiel der Scheibe auf der Antriebswelle verursacht ein mechanisches Geräusch im Leerlauf.

Schwungscheibe, Kupplungsscheibe und Kupplungsdruckplatte müssen unbedingt fettfrei sein, um einwandfreie Funktion zu gewährleisten. Besonders wichtig bei Kupplungsscheiben mit asbestfreiem Belag.

Bevor man die Befestigungsschrauben anzieht, ist die Kupplungsscheibe mit einem Zentrierdorn (Bild 15.32) auszurichten (s. a. Bild Bild 3.7) und die Lage der Kupplung in der Schwungscheibe zu überprüfen, um ein Verziehen zu vermeiden. Das Anziehen soll gleichmäßig, wechselseitig über Kreuz erfolgen.

Montageplättchen (bei neuen Kupplungsdruckkörpern) herausnehmen (bitte auch Abschn. 3.3.3.1. beachten).

Beim Aufsetzen des Getriebes darf keine Gewalt angewendet werden. Die Antriebswelle muss sich ohne Widerstand in die Kupplungsscheibe einführen lassen. Dabei ist es günstig, wenn das Schwungrad mit einem großen Schraubendreher etwas gedreht wird, bis das Keilnabenprofil der Antriebswelle in die Kupplungsscheibe einrastet.

Bei Getrieben mit Hycomat ist die Hydraulikpumpe vor dem Aufsetzen abzunehmen und die Antriebswelle für die Hydraulikpumpe geringfügig herauszuziehen. Dann kann die Antriebswelle getrennt in den Mitnehmer der Kurbelwelle eingesetzt werden. (Stellung der Kurbel-, welle ist vorher zu markieren.) Anschließend Hydraulikpumpe wieder montieren. Die zwei Passstifte sind vor dem Festschrauben des Getriebes wieder vorsichtig einzuschlagen.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

03.3.3. Ausbau der Gabelwelle und Schleifring auswechseln

Für diese Arbeiten muss der Motor nach Abschnitt 2.3.2. ausgebaut und das Getriebe vom Motor nach Abschnitt 3.3.2. getrennt werden.

Werkzeuge:

Flachzange, mittlerer Hammer (400 g), Dorn mit 4 mm Dmr.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

03.3.3.1. Schleifring auswechseln

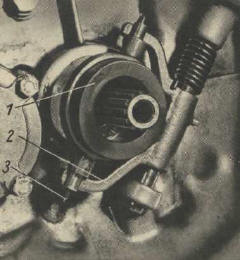

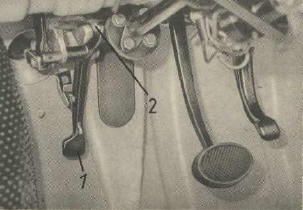

Beim Ausbau der Kupplung muss auch der Schleifring (Pos. 1 im Bild 3.8) mit überprüft werden. Er ist dann auszuwechseln, wenn die Abschrägungen an der Außenseite nicht mehr sichtbar sind. Er wird zweckmäßigerweise komplett mit dem Schleifringhalter ausgewechselt, da der Schleifring beim Einsetzen meist zerstört wird.

Arbeitsgänge:

1. Formfeder (Pos. 3 im Bild 3.8) mit einer Flachzange aus der Ausrückgabel herausschwenken, bis sich der Schleifringhalter herausnehmen lässt.

2. Neuen Schleifringhalter in die Ausrückgabel einsetzen und Formfedern mit einer Zange so weit drehen, bis diese in die Aussparungen der Ausrückgabel einrasten. Leichtes Fetten der Drehpunkte des Schleifringhalters ist zweckmäßig.

Beachte:

Schleifringhalter muss sich in der Ausrückgabel leicht bewegen, darf nicht klemmen!

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

03.3.3.2. Ausbau der Gabelwelle

Es kann vorkommen, dass der Kerbstift, der die Ausrückgabel auf der Gabelwelle festhält, abgeschert ist oder dass die Verschweißung des Hebels mit der Gabelwelle gerissen ist. In diesen Fällen muss die Gabelwelle ausgebaut werden.

|  |

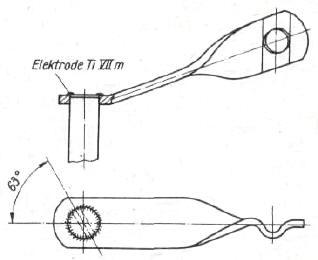

| Bild 3.8. Schleifring zur Kupplungsbetätigung 1 Schleifringhalter mit Schleifring; 2 Ausrückgabel; 3 Formfeder | Bild 3.9. Gabelwelle für Kupplung mit Lage der Kerbstiftbohrung |

Arbeitsgänge:

- Schleifringhalter nach Abschnitt 3.3.3.1. ausbauen.

- Lage der Rückzugfeder auf der Gabelwelle skizzieren.

- Gabelwelle ausbauen. Dazu Kerbstift mit einem dünnen Dorn von innen nach außen herausschlagen.

Die Gabelwelle ist dann gelöst und kann aus der Ausrückgabel herausgezogen werden. Ist der Kerbstift abgeschert, dann empfiehlt es sich, die Einzelteile einzeln herauszuschlagen.

Ist die Gabelwelle an der Schweißnaht gerissen, muss beim Schweißen auf das Einhalten des Winkels von Kerbstiftbohrung zu Hebel geachtet werden (s. Bild 3.9). - Lagerstellen für die Gabelwelle und den Schleifringhalter reinigen und fetten bzw. ölen. Der Einbau geschieht in umgekehrter Reihenfolge. Scheibe (Innendurchmesser 13 mm) unter der Gabelwelle nicht vergessen. Die Rückzugfeder ist so einzubauen, dass die Gabelwelle durch die Federkraft an das Getriebegehäuse gedrückt wird.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

03.3.4. Kupplungsscheibe neu belegen

Eine Kupplungsscheibe sollte nur dann mit einem neuen Reibbelag versehen werden, wenn das Keilnutprofil noch in Ordnung und die Scheibe selbst nicht zu stark verformt ist. Kann die Kupplungsscheibe nicht selbst neu belegt werden, ist sie der Regenerierung zuzuführen.

Werkzeuge und Hilfsmittel:

Werkbank mit Schraubstock, Bohrmaschine, Bohrer 4,5 mm Dmr., mittlerer Hammer, Dorn als Nietunterlage, Dorn als Schließkopf, Körner, Flachmeißel.

Arbeitsgänge:

- Kupplungsscheibe knapp unterhalb der Hohlniete, die abgetrennt werden sollen, einspannen.

- Hohlniete abtrennen. Dazu einen schlanken und scharfen Flachmeißel verwenden und beachten, dass die Stahlscheibe nicht beschädigt oder verbogen wird.

Um das Abtrennen zu erleichtern, können die Hohlnietköpfe auch mit einem Bohrer 4,5 mm Dmr. abgebohrt werden. Beim Bohren darf der Bohrer nur mäßig angedrückt werden, da sich sonst die Niete sehr leicht mitdrehen. - Alten Belag abnehmen. Belag und Hohlnietreste von der Scheibe entfernen.

- Neue Beläge auflegen und fest nieten. Benötigt werden zwölf Hohlniete mit den Abmessungen 5 x 0,5 x 6. Wenn eine Dornpresse zur Verfügung steht, sollten die Beläge damit aufgenietet werden.

Beim Aufnieten von Hand ist eine zweite Person erforderlich, die die Scheibe waagerecht hält, damit sich die Beläge gleichmäßig anlegen und nicht beschädigt werden. Ein plan geschliffener Dorn (8 ... 10 mm) wird in den Schraubstock fest eingespannt und als Nietunterlage verwendet. Wenn kein Hilfswerkzeug (kurzer abgesetzter Dorn) vorhanden ist, kann das Nietschaftende mit einem Körner etwas aufgeweitet werden. Anschließend wird mit einem Dorn der Schließkopf geschlagen.

Beachte:

Die Senkbohrungen in den Belägen sind um je ein Loch zu versetzen, so dass sich immer eine Durchgangsbohrung und eine Senkbohrung gegenüberliegen. Die Niete werden so in die Bohrung gesteckt, dass der Nietkopf in die Belagaussenkung kommt, der Schließkopf liegt an der Stahlscheibe an. Beim Aufnieten darf sich die Kupplungsscheibe nicht verwerfen! - Kupplungsscheibe auf Seitenschlag kontrollieren und gegebenenfalls ausrichten.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

03.3.5. Kupplungsdruckkörper vollständig (T160 und T160 mit Bandmitnahme)

Kupplungsdruckkörper dieser Bauarten lassen sich nicht nachstellen oder selbst reparieren. Alle Einzelteile sind unlösbar verbunden. Der Kupplungsdruckkörper wird im kompletten Zustand statisch ausgewuchtet. Schadhafte Kupplungsdruckkörper müssen komplett ausgewechselt werden.

Neue oder regenerierte Kupplungsdruckkörper sind im Austauschverfahren erhältlich. Bei Ersatzteilkupplungen ist zu beachten, dass durch eingeklemmte Montageblättchen die Tellerfeder eine gewisse Vorspannung erhält. Diese Montageblättchen lösen sich, nach dem Einbau von selbst und sind herauszuziehen.

Beim Auswechseln gebrochener Kupplungsdruckkörper ist es ratsam, den Anlasser auf eventuell verklemmte Bruchstücke zu kontrollieren.

Hinweise zur Kupplung LR 5/6 (Kupplungsdruckkörper mit Schraubenfedern) können den vorangegangenen Auflagen dieses Buches entnommen werden.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

03.4.1. Aufbau und Wirkungsweise

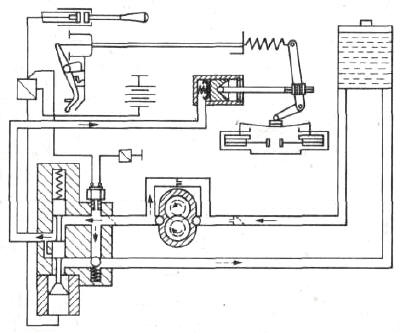

Der Hycomat ist eine Einrichtung, mit der das Ein- und Ausrücken der Kupplung automatisch ausgeführt wird. Das Einkuppeln wird durch ein Hydrauliksystem, das Auskuppeln durch eine Ausrückfeder übernommen.

Gesteuert werden die Kupplungsvorgänge über eine elektrische Schaltung, beginnend mit der Betätigung des Schalthebels. Zum automatischen Kupplungssystem "Hycomat" gehören als wesentliche Bauteile: der Ölvorratsbehälter, die Hydraulikpumpe, das Steuerventil, der Kupplungszylinder, das mechanische Ausrücksystem und diverse elektrische Schaltteile. Das gesamte System arbeitet weitgehend störungsfrei, gewisse Wartungsarbeiten sind erforderlich. Um eventuelle Störungen erkennen zu können, ist es notwendig, sich mit der Wirkungsweise vertraut zu machen: Die Kupplung ist ständig ausgekuppelt, wenn- sich das elektro-hydraulische System in Ruhe befindet. Das bewirkt eine zwischen Kupplungshebel und Kupplungsbowdenzug angeordnete Ausrückfeder.

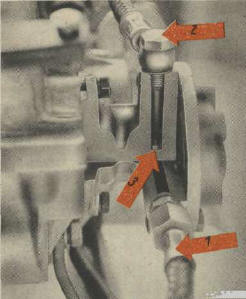

Gespannt wird diese mittels des kurzen Fußpedals 7 (Bild 3.13), das an der Stelle des üblichen Kupplungspedals sitzt. Durch das tätige Hydrauliksystem wird die Federkraft überwunden und sanft eingekuppelt.

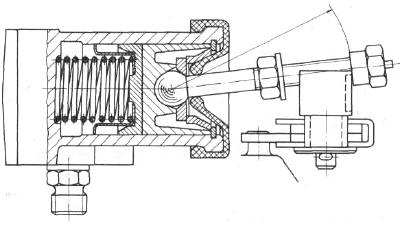

Das Hydrauliksystem arbeitet nur bei laufendem Fahrzeugmotor. Den erforderlichen Druck erzeugt die Hydraulikpumpe (eine Zahnradpumpe, Bild 3.15).

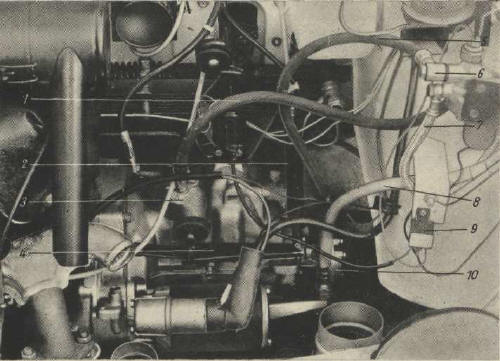

Bild 3.10. Hycomat-Hauptbauteile |

|  |

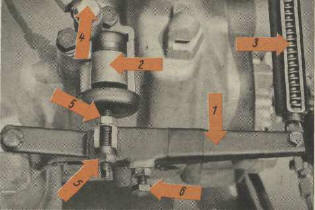

| Bild 3.11. Hycomat-Kupplungszylinder | Bild 3.12, Hycomat-Betätigungseinrichtung 1 Kupplungshebel; 2 Kupplungszylinder; 3 Ausrückfeder; 4 Druckschlauch; 5 Einstellmuttern für Kupplungsspiel; 6 Einstellschraube zum Einstellen der Vorspannung der Ausrückfeder |

|  |

| Bild 3.13. Fußhebelwerk Hycomat-Parksperre eingerastet 1 Fußhebel; 2 Seilzug | Bild 3.14. Fußhebelwerk Hycomat-Parksperre gelöst 1 Raste; 2 Klinke |

Bild 3.15. Hydraulikpumpe - Schnittbild |

Das von der Hydraulikpumpe zuviel geförderte Drucköl fließt über ein Überdruckventil (im Steuerventil) zum Vorratsbehälter zurück.

Beim Schalten der Gänge wird durch die Bewegung des Schalthebels ein Kontakt betätigt, der dem Druckmagneten im Steuerventil über ein Relais Strom zuführt. Dadurch wird im Steuerventil ein Steuerkolben betätigt, der den Druck zum Vorratsbehälter umleitet und den Kupplungszylinder drucklos macht, so dass durch die Ausrückfeder die Kupplung gelöst (ausgekuppelt) wird. Wird nach Beendigung des Schaltvorganges die Hand vom Schalthebel genommen, öffnet der Schaltkontakt, und der Druckmagnet im Steuerventil geht in seine Ausgangsstellung zurück. Der von der Hydraulikpumpe erzeugte Druck ist im Kupplungszylinder wieder wirksam. Somit wird, die Kupplung sowohl in Abhängigkeit von der Motordrehzahl als auch durch Kontaktauslösung beim Betätigen des Schalthebels betätigt.

Das Wirkprinzip der gesamten Anlage ist aufgehoben, wenn der Fußhebel für die Parksperre ausgerastet ist.

Wird die Parksperre wieder eingerastet, wird das hydraulische System auch wieder wirksam.

Bei Störungen am Hydrauliksystem, wenn also die Anlage ohne Öldruck ist, z. B. Hydraulikpumpe defekt, kein Öl im Vorratsbehälter o. ä., ist es deshalb auch möglich, mittels der Parksperre wie mit einem normalen Kupplungspedal die Fahrt fortzusetzen. Zur Erhöhung der Sicherheit bei Arbeiten am Fahrzeug bei laufendem Motor wurde eine automatisch wirkende Zusatzschaltung eingebaut.

Bei geöffneter Motorhaube wird über einen mechanisch betätigten Schalter die Masseleitung zum Relais unterbrochen. Bei Drehzahlerhöhung kann dadurch das Relais nicht arbeiten, und über das Steuerventil kann der Kupplungsvorgang nicht angesteuert werden. Der am Steuerventil befindliche hydraulische Schalter bewirkt, dass das Sicherungssystem nur bei laufendem Motor arbeitet.

Für die Hydraulikanlage ist Hycomatöl zu verwenden (Hydrauliköl der Bezeichnung 7-55). Die Düse in der Hydraulikpumpe ist eine normale Vergaserdüse und damit bei Bedarf in Abstufungen austauschbar.

Im Bild 3.16 ist die Kupplungsautomatik "Hycomat" schematisch dargestellt.

Bild 3.16. Hycomat-Funktionsschema

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

03.4.2. Störungen am Hycomat

Die automatische Kupplungsbetätigung Hycomat arbeitet relativ störunanfällig. Das bei der normalen Kupplungsbetätigung erforderliche Regulieren des Kupplungsspiels ist natürlich ebenfalls erforderlich.

Störungen sind meist auf Einstellfehler zurückzuführen. Schmutzteilchen im Hydrauliksystem, Brüche von elektrischen Leitungen oder gelöste Kabelanschlüsse sind überwiegende Ursachen einer nicht einwandfreien oder gestörten Funktion. Diese kann mit nachstehenden Haupterscheinungsbildern charakterisiert werden, denen im folgenden dann die entsprechenden Abhilfsmaßnahmen zugeordnet sind:

- Einkuppeln erfolgt erst bei hoher oder auch schon bei niedriger Motordrehzahl. Die Ursache liegt in der Einsteilung der Druckfeder oder in der Düsengröße in der Hydraulikpumpe.

- Die Motordrehzahl steigt beim Einkuppeln und auch im Fahrbetrieb bei Fahrbahnunebenheiten unkontrolliert an. Im 1. und 3. oder Rückwärtsgang wird nicht oder ruckartig angefahren.

- Die Ursache ist ein loser Sitz des Schaltkontaktes in der Schaltstange, wodurch bei bestimmten Schwingungen oder Schaltstellungen eine unkontrollierte Kontaktgabe erfolgt und das Hydrauliksystem nicht mehr geregelt arbeitet. Das Schalten aller Gänge ist überhaupt nicht mehr möglich.

Hier liegt die Ursache meist darin, dass durch gelöste oder gebrochene Kabel, auch defekte Schalter im Schutzsystem, die elektrische Ansteuerung des Steuerventils nicht erfolgt und damit das Hydrauliksystem nicht funktionsgerecht arbeiten kann.

| Art der Störung | Ursache | Abhilfe |

| Motordrehzahl steigt im Fahrbetrieb in unregelmäßigen Abständen plötzlich an, oder Fahrzeug fährt im 1. oder Rückwärtsgang nicht an, im 3. Gang wird nicht beschleunigt. | Kontaktpilz in der Schaltstange sitzt lose in der Kunststoffbuchse und löst bei bestimmten Schwingungen die Kupplungsautomatik aus oder rutscht bei diesen Schaltstellungen nach unten | Kontaktpilz' mit der Kunststoffbuchse verkleben (Abschnitt 3.4.3.) |

| Kontaktabstand zu gering | Kontaktabstand einstellen (Abschnitt 3.4.3.) . | |

| Hycomat außer Betrieb | Hydraulikpumpe hat Fressstellen | Hydraulikpumpe und Steuerventil auswechseln |

| Antrieb für Hydraulikpumpe defekt (Antriebswelle oder Mitnehmerstift) | Antriebswelle bzw. Stift erneuern | |

| Hydraulikschläuche undicht bzw. zerstört | Schlauchanschlüsse abdichten bzw. Schlauch auswechseln | |

| Kolben im Steuerventil fest | Steuerventil auswechseln | |

| Kolben im Kupplungszylinder fest | Kupplungszylinder erneuern | |

| Anfahrvorgang verläuft ruckartig | Kontakt in der Schaltstange hat Brandstellen bzw. ist verschmutzt | Kontakt nachläppen bzw. reinigen (Abschnitt 3.4.3:) |

| Düse (in der Hydraulikpumpe) verstopft | Düse reinigen (dabei etwas Öl herauspumpen lassen) | |

| Düse zu klein | nächst größere Düse, z. B. 0,95 mm, montieren (Normalgröße 0,9 mm) | |

| Anfahren normal, Schalten normal, beim Bremsen bleibt der Motor sofort stehen | Schlauch vom Kupplungszylinder zum Steuerventil oder Schlauch von der Hydraulikpumpe zum Steuerventil verstopft | Schläuche kontrollieren und säubern, ggf. wechseln |

| Vorspannung der Ausrückfeder zu gering | Einstellung nach Abschnitt 3.4.3.4. vornehmen | |

| Kupplungsspiel zu groß | Einstellung nach Abschnitt 3.4.3.3. vornehmen | |

| Nach Schaltvorgang sehr spätes oder gar kein Einkuppeln | Druckfeder im Steuerventil gebrochen | Druckfeder erneuern (Bild 3.17) |

| Getriebe lässt sich bei höheren Drehzahlen nicht schalten | Kolben im Steuerventil hängt | Kolben gängig machen, ggf. . Steuerventil auswechseln (Bild 3.17) |

| Kupplung rutscht . | kein Kupplungsspiel | Kupplungsspiel einstellen (Abschnitt 3.4.3.3) |

| Kupplung trennt nicht | zuviel Kupplungsspiel | Kupplungsspiel einstellen (Abschnitt 3.4.3.3.) |

| Getriebe lässt sich nicht schalten | Massekabel defekt | Massekabel auswechseln . |

| Kabelanschlüsse am Relais, Schaltkontakt, Steuerventil lose bzw. abgerissen | Anschlüsse befestigen bzw. erneuern | |

| Kontaktfeder an der Motorhaube locker, verbogen oder abgebrochen | Kontaktfeder befestigen und Schaltstellung einrichten | |

| mechanischer Schalter der Überfahrsicherung oder deren Leitung defekt | Schalter/Leitungen erneuern (Bild 3.22) | |

| hydraulischer Schalter am Steuerventil defekt oder ' Leitungen lose | Schalter erneuern, Leitungen befestigen | |

| Druckmagnet defekt | Druckmagnet erneuern bzw. Steuerventil wechseln (Bild 3.17) | |

| Relais defekt | auswechseln | |

| Einkuppeln erfolgt schon bei Leerlaufdrehzahl | Ausrückfeder hat zu geringe Vorspannung | Kontrollmaß für Ausrückfeder überprüfen bzw. nachstellen (Abschnitt 3.4.3.) |

| Düse in der Hydraulikpumpe verstopft | Düse reinigen (Abschnitt 3.4.4.) | |

| Düse zu klein | nächst größere Düse montieren (0,95 mm, auch 1,0 mm) | |

| Einkuppeln erfolgt erst bei hoher Drehzahl | Ausrückfeder hat hohe Vorspannung | Kontrollmaß für Ausrückfeder überprüfen bzw. nachstellen (Abschnitt 3.4.3.) |

| Düse zu groß | nächst kleinere Düse (0,85 mm) montieren, Normaldüse 0,9 mm Dmr. | |

| Druckleitung geplatzt (Hydraulikpumpe zum Steuerventil bzw. Steuerventil zum Kupplungszylinder) | Überströmventil öffnet zu spät, Druck zu hoch, Öl wird heiß | Überströmventil reinigen, ggf. Steuerventil und Druckleitung auswechseln |

| Parksperre hat sich selbsttätig gelöst | Schraube der Sperrklinke lose oder Nase der Sperrklinke abgenützt | Schraube befestigen bzw. , Sperrklinke wechseln |

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!

03.4.3. Einstell- und Wartungsarbeiten

Beachte:

Wird bei laufendem Motor am Fahrzeug gearbeitet, muss der Schalthebel auf Leerlauf stehen und die Handbremse angezogen sein, da sonst Unfallgefahr besteht.

Soll die Funktion des Ein- und Auskuppelns beobachtet werden, muss bei Fahrzeugen mit Überfahrsicherung der mechanische Schutzschalter überbrückt werden bzw. kann er mit der Hand betätigt werden!

3.4.3.1. Ölkontrolle

Im Hydraulikölbehälter soll sich der Flüssigkeitsspiegel 20 ... 25 mm unter der oberen Kante des Behälters befinden. Eine Kontrolle des Ölstandes sollte bei jeder größeren Wagenpflege bzw. Fahrzeugdurchsicht vorgenommen werden, mindestens alle 10000 km.

Meinungen zum Thema

Was ist Ihre Meinung zu diesem Artikel? Bisher wurde hierzu noch keine Meinung abgegeben - aber Sie haben doch bestimmt eine!